e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

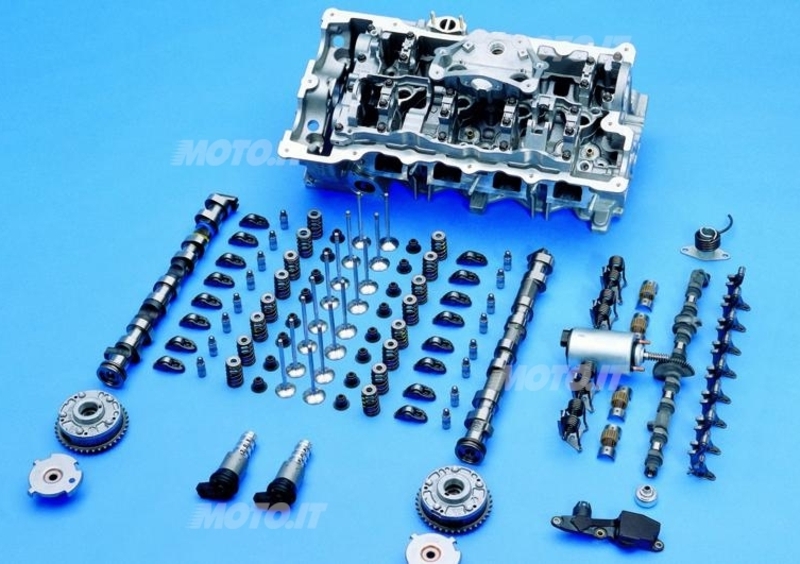

Il motore converte in energia meccanica parte del calore sviluppato dalla combustione della miscela aria-carburante immessa nei cilindri. La potenza che viene prodotta, oltre ad essere legata alla cilindrata e al regime di rotazione, è proporzionale al prodotto dei tre rendimenti: volumetrico, termico e meccanico. È pertanto evidente il ruolo chiave svolto dalla testa, nella quale si trovano i condotti di aspirazione e di scarico e sono alloggiati gli organi della distribuzione, che provvedono a controllare il passaggio dei gas che entrano ed escono dai cilindri. Si tratta di elementi determinanti per il rendimento volumetrico, ovvero per la respirazione del motore.

Conformazione della testa: un fattore importante

La testa chiude superiormente i cilindri; nei motori a ciclo Otto (cioè ad accensione per scintilla) al suo interno sono ricavate le camere di combustione, la cui geometria ha una importanza considerevole ai fini del rendimento termico. Ovvero, della efficienza con la quale il motore converte in energia meccanica il calore che viene prodotto dalla combustione della miscela. La conformazione del cielo del pistone contribuisce in misura considerevole alla geometria complessiva della camera, della quale costituisce la “parete mobile”.

La testa ha una struttura molto complessa; al suo interno infatti sono ricavati i condotti di aspirazione e di scarico e le intercapedini per il liquido di raffreddamento e vengono alloggiati gli organi della distribuzione (valvole, guide, sedi, molle). Nella parte inferiore ci sono le camere di combustione mentre in quella superiore sono alloggiati gli alberi a camme e i cedenti (punterie o bilancieri). Se si considera che nelle moderne realizzazioni di alte prestazioni le valvole sono di norma quattro per ogni cilindro, e che al tempo stesso la ricerca della massima compattezza è diventata una esigenza prioritaria, diventano evidenti le difficoltà che si incontrano a livello sia di progetto che costruttivo quando si tratta di teste per motori plurifrazionati.

Temperature e pressioni

Durante la combustione i gas raggiungono temperature dell’ordine di oltre 2500 °C. Le pressioni massime, che vengono raggiunte in tempi brevissimi, nei motori a ciclo Otto aspirati di alte prestazioni sono dell’ordine di una novantina di bar (e salgono a un centinaio nei motori da competizione); in quelli sovralimentati di serie si raggiungono valori superiori ai 120 bar. Questo significa che sulle pareti della camera di combustione, e quindi sulla testa, si scaricano forze di svariate tonnellate, che vengono applicate con estrema rapidità (si tratta insomma di qualcosa di assai simile a veri e propri colpi di maglio!) in corrispondenza ei vari cilindri e che si susseguono di continuo con estrema frequenza. Le deformazioni elastiche sono inevitabili ma devono comunque essere minime.

Pure la quantità di calore che viene assorbita dalle pareti nell’unità di tempo, e che deve essere convenientemente smaltita, è imponente. Oltre alla forma delle camere e dei condotti, è quindi chiaro che in fase di progettazione occorre dedicare particolare attenzione alla disposizione del materiale e alla geometria complessiva con l’obiettivo di ottenere una elevata robustezza della struttura, di consentire una adeguata asportazione del calore da parte del fluido di raffreddamento e di conseguire una adeguata rigidità.

La scelta della lega di alluminio è praticamente d’obbligo date la ridotta densità (che si traduce in un peso contenuto) e l’elevata conduttività termica di questo materiale, che agevola lo smaltimento del calore, consentendo di limitare le temperature delle pareti interne, e di ridurre i gradienti termici in seno alla struttura (facilitando l’ottenimento di una buona uniformità nella distribuzione delle temperature). Inoltre, la temperatura di fusione non molto elevata e la buona colabilità di queste leghe, unitamente alla lavorabilità generalmente ottima, sono vantaggiose per quanto riguarda il procedimento di fabbricazione e il contenimento dei costi di produzione.

“La scelta della lega di alluminio è praticamente d’obbligo date la ridotta densità e l’elevata conduttività termica di questo materiale, che agevola lo smaltimento del calore, consentendo di limitare le temperature delle pareti interne, e di ridurre i gradienti termici in seno alla struttura”

Questione di lega

C’è lega e lega però… Per le teste si impiegano quelle con un considerevole tenore di silicio, elemento che consente di ottenere buone caratteristiche meccaniche (resistenza a trazione, durezza), migliora la fluidità allo stato liquido e fa diminuire il coefficiente di dilatazione termica. Tra le leghe di questo gruppo ci sono differenze spesso di entità considerevole, anche per quanto riguarda la conduttività e la resistenza nei confronti della fatica termica. In ogni caso, occorre comunque installare nella testa guide e sedi delle valvole riportate (di norma si ricorre al montaggio con interferenza) in materiali dotati di una durezza maggiore e di una resistenza all’usura di gran lunga superiore.

Quando il motore si riscalda, passando dalla temperatura ambiente a quella di regime, la parte inferiore della testa tende a dilatarsi in misura sensibilmente maggiore rispetto a quella superiore. Le pareti delle camere e quelle dei condotti di scarico sono infatti a diretto contatto con i gas caldissimi e quindi lavorano a una temperatura notevolmente più alta, rispetto alle altre parti della testa.

Questo tende a creare delle tensioni all’interno del materiale (le parti più calde “tirano” per dilatarsi mentre le altre ne ostacolano l’espansione). È chiaro che riducendo le differenze di temperatura tra le varie zone (ed evitando che a breve distanza l’una dall’altra si possano avere forti variazioni di temperatura) queste sollecitazioni vengono ridotte. La cosa non è facile, anche perché la quantità di calore assorbita dai condotti di scarico è molto elevata e la testa tende ad avere quindi un lato caldo e un lato freddo. Un accurato studio dei passaggi del liquido di raffreddamento, degli spessori delle pareti e l’impiego di un materiale con elevata conduttività termica consentono di ridurre grandemente la portata di questo problema.