e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Negli ultimi anni l’esigenza di ottenere consumi sempre più bassi è stata resa addirittura vitale dalla entrata in vigore di norme che limitano la produzione di CO2 (anidride carbonica, nota anche come biossido di carbonio) da parte dei motori. E siccome questa sostanza è un normale prodotto della combustione, non eliminabile tramite post-trattamenti dei gas di scarico (come quelli che hanno luogo all’interno delle marmitte catalitiche), per ridurla non si può fare altro che abbattere i consumi.

Grandi sforzi per efficienza elevata

Gli sforzi compiuti in questa direzione dalla industria automobilistica sono imponenti e non vi è aspetto che non venga preso in considerazione. Oltre agli interventi eseguiti per migliorare l’efficienza complessiva dei motori, si è lavorato intensamente anche sulla intera vettura e sui suoi componenti (per fare un esempio, pure la diminuita resistenza al rotolamento dei pneumatici ha dato il suo contributo).

Quando ci sono frequenti e notevoli variazioni di velocità, come accade principalmente nell’impiego cittadino, la massa del veicolo ha una forte influenza sui consumi. La diminuzione del peso costituisce quindi un obiettivo importante, e i costruttori stanno studiando le soluzioni più opportune per ottenere risultati sempre migliori in questo senso senza fare aumentare i costi in misura significativa. Oltre a un impiego via via più crescente delle leghe di alluminio (e in qualche caso anche di quelle di magnesio), un contributo considerevole può arrivare dalla adozione di motori più piccoli, e quindi più leggeri.

Il perché della sovralimentazione

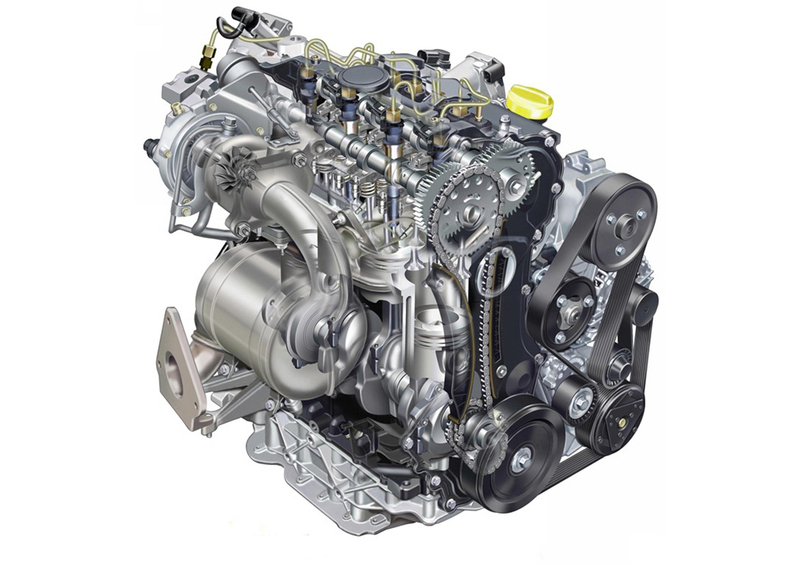

Ciò non deve però penalizzare le prestazioni. Per avere potenze analoghe a quelle ottenibili con cilindrate più elevate si fa quindi ricorso alla sovralimentazione. La diffusione via via crescente del turbocompressore sulle vetture di piccole e medie dimensioni con motori a ciclo Otto (cioè ad accensione per scintilla) si spiega largamente in quest’ottica, ovvero in quella del “downsizing”. Ci sono anche diverse auto sportive o di elevato livello munite di uno o due compressori, ma in tal caso si adotta la sovralimentazione per ottenere prestazioni molto elevate, non conseguibili altrimenti (se non aumentando la cilindrata).

Per i diesel la situazione è diversa e, grazie alle minori sollecitazioni alle quali sono sottoposte le turbine, in conseguenza della minor temperatura dei gas di scarico, al più agevole abbinamento del turbo con il motore e alla assenza di problemi legati alla detonazione, la sovralimentazione si è imposta in grande stile già da diversi anni. Quasi tutti i motori a gasolio delle autovetture e dei veicoli industriali oggi in produzione sono turbo. A questo punto sono opportune alcune parole per spiegare in quale modo la sovralimentazione determina un aumento delle prestazioni e per descrivere brevemente cosa comporta la sua adozione, in termini di sollecitazioni termiche e meccaniche, per gli organi meccanici.

“Per avere potenze analoghe a quelle ottenibili con cilindrate più elevate si fa quindi ricorso alla sovralimentazione. La diffusione via via crescente del turbocompressore sulle vetture di piccole e medie dimensioni con motori a ciclo Otto si spiega largamente in quest’ottica”

A cosa si deve la potenza di un motore

La potenza del motore è legata, oltre che alla sua cilindrata e al regime di rotazione, alla quantità di energia meccanica che i pistoni “raccolgono” durante ogni fase di espansione. A sua volta questa dipende dalla quantità di calore che viene sviluppata all’interno dei cilindri ogni volta che ha luogo la combustione e dalla efficienza del motore come “trasformatore” di energia. In altre parole, entrano in gioco i rendimenti volumetrico e termico. Ferma restando la cilindrata, per ottenere una potenza maggiore occorre aumentare la velocità di rotazione e i due rendimenti in questione. Se anche il regime rimane invariato, non rimane altra strada che migliorare questi ultimi.

Per quanto riguarda il rendimento termico non è poi che si possa fare granché (è legato fondamentalmente al rapporto di compressione, alla forma della camera, alla dosatura della miscela e alle modalità con le quali si svolge la combustione). Per quello volumetrico il discorso è ben diverso; può infatti essere incrementato, e in misura cospicua, semplicemente adottando un dispositivo esterno, che fornisca ai cilindri aria (o miscela aria-carburante) sotto pressione. Ovvero, impiegando un compressore.

In tal modo nel motore viene introdotta aria più densa: un eguale volume contiene una maggiore massa di aria. Ovvero, in ogni centimetro cubo c’è un numero più grande di molecole di ossigeno. Di conseguenza, a ogni ciclo in ciascun cilindro è possibile bruciare una maggiore quantità di carburante e ogni singola fase di espansione è più vigorosa. La pressione media con la quale i gas premono sul cielo del pistone durante tale fase è più elevata. In pratica è come se si fosse aumentata la cilindrata del motore!

Dosatura miscela combustibile nei motori a ciclo Otto

Occorre ricordare che nei motori a ciclo Otto la dosatura della miscela combustibile non può scostarsi in misura sensibile da quella stechiometrica (cioè corretta dal punto di vista chimico). La quantità di benzina che può essere bruciata all’interno dei cilindri è legata a quella di aria disponibile. Se non c’è ossigeno a sufficienza è inutile fornire al motore altro carburante! Il discorso vale anche per i diesel, che però funzionano sempre con miscele magre, ossia con ossigeno in eccesso, e che solo in piena potenza, con l’acceleratore premuto a fondo, si avvicinano alla dosatura stechiometrica. Pure qui, se di ossigeno non ce ne è abbastanza, immettere altro gasolio non serve a nulla; la potenza non aumenta e peggiorano le emissioni di scarico e i consumi…

“La quantità di benzina che può essere bruciata all’interno dei cilindri è legata a quella di aria disponibile. Se non c’è ossigeno a sufficienza è inutile fornire al motore altro carburante”

Quando l’aria viene compressa, subisce un riscaldamento. Se si adotta la sovralimentazione, la temperatura della miscela combustibile alla fine della corsa di compressione è quindi più elevata e anche quella massima che viene raggiunta durante la combustione è più alta, rispetto ai valori che si raggiungono nei motori aspirati. Questo si aggiunge al maggiore sviluppo di calore che ad ogni ciclo ha luogo all’interno dei cilindri, dove viene bruciata una maggiore quantità di carburante.

Sollecitazioni termiche più elevate

Di conseguenza le sollecitazioni termiche alle quali sono sottoposti componenti come i pistoni, le valvole e la stessa testa sono nettamente più elevate. Ad esse si aggiungono le forti sollecitazioni meccaniche derivanti dalle altissime pressioni massime di combustione, che agiscono sui pistoni. Poiché questi ultimi sono collegati all’albero a gomiti per mezzo degli spinotti e delle bielle, le bronzine sono sottoposte a carichi molto più elevati di quelli che devono sopportare nei motori aspirati.

Per avere un’idea delle sollecitazioni meccaniche in gioco basta pensare che nei motori a benzina turbo delle vetture di serie oggi si raggiungono picchi di pressione dell’ordine di 120-130 bar (negli aspirati più spinti oggi utilizzati in campo automobilistico si arriva dalle parti di 90 bar) e che nei turbodiesel automobilistici di prestazioni più elevate si arriva addirittura dalle parti di 200 bar. Per valutare meglio la portata di questi valori, si tenga presente che un bar corrisponde all’incirca a 1 kg/cm2, ovvero a una atmosfera, per usare le vecchie unità di misura. È a questo punto ben chiaro perché, soprattutto se il grado di sovralimentazione è considerevole, nei motori dotati di compressore occorre impiegare componenti diversi da quelli utilizzati negli aspirati.