e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

La rumorosità meccanica non nasce solo nella testa; oltre a lavorare sul sistema di comando delle valvole, nel corso degli anni i tecnici sono intervenuti anche in altre “zone” del motore per abbattere le emissioni acustiche.

Di particolare interesse sono stati gli accorgimenti presi per ridurre lo scampanio dei pistoni all’interno delle canne dei cilindri. Alcuni sono stati impiegati molto a lungo, in varie versioni, prima di uscire di scena.

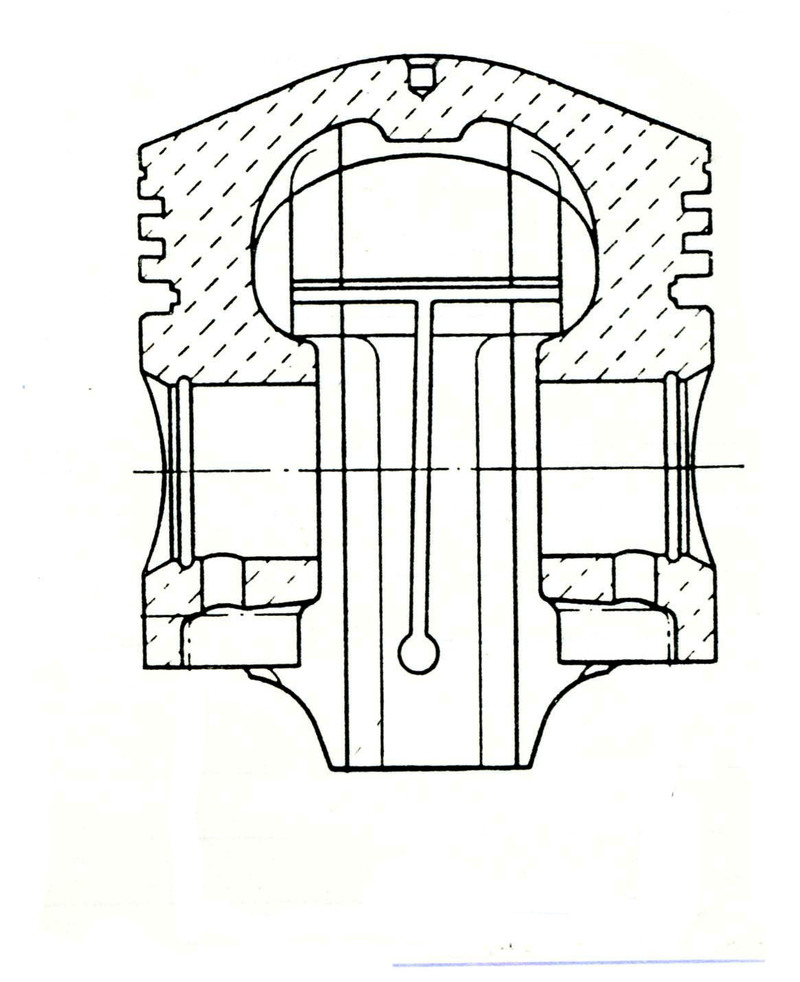

All’atto del montaggio il pistone viene inserito nella canna del cilindro con un certo gioco diametrale. Dopo l’avviamento del motore i vari componenti iniziano a scaldarsi fino a raggiungere, dopo alcuni minuti, la temperatura di regime. Di conseguenza, si dilatano. Il pistone si scalda in modo non uniforme; solo la sua parte superiore infatti è a diretto contatto con i gas ad alta temperatura, che le cedono una imponente quantità di calore. La testa del pistone (costituita dal cielo e dalla zona nella quale si trovano le cave per i segmenti) si dilata quindi in misura assai maggiore, rispetto al mantello. Il pistone è in lega di alluminio, che ha un coefficiente di dilatazione termica all’incirca doppio, rispetto a quello della ghisa, materiale con il quale viene in genere realizzata la canna del cilindro. Inoltre quest’ultima può godere di un ottimo raffreddamento; lavora quindi a una temperatura notevolmente più bassa di quella del pistone, che può contare su una refrigerazione nettamente meno vigorosa.

La dilatazione che il pistone subisce passando dalla temperatura ambiente a quella di funzionamento normale è perciò maggiore di quella del cilindro nel quale è alloggiato. Per ottenere a caldo il corretto gioco diametrale tra questi due componenti è pertanto necessario che il gioco di montaggio sia maggiore. Questo significa che a freddo e in fase di riscaldamento la rumorosità meccanica tende ad essere più elevata. Oggi le variazioni che il gioco subisce in seguito al passaggio dal funzionamento a freddo a quello alla temperatura di regime sono molto modeste, ma in passato le cose stavano ben diversamente e spesso i tecnici erano costretti ad adottare giochi di montaggio molto elevati. Durante l’impiego normale del veicolo possono aver luogo notevoli variazioni del carico e del regime di rotazione e ciò può determinate cambiamenti delle temperature di alcuni componenti e quindi influenzare i giochi.

In qualunque condizione di funzionamento tra il pistone e il cilindro esiste comunque un gioco diametrale, indispensabile per consentire il libero movimento del pistone stesso e la formazione di uno strato d’olio in grado di separare le superfici di lavoro dei due componenti. Al movimento principale del pistone se ne aggiunge perciò uno secondario, che ha luogo quando il pistone stesso cambia lato di appoggio all’interno del cilindro. Ciò è determinato dal fatto che, mentre l’albero a gomiti gira, la biella si inclina ora da un lato e ora dall’altro, con un movimento pendolare fulcrato nello spinotto. Se il gioco tra il pistone e la canna è elevato, questo movimento secondario dà luogo a una notevole rumorosità (si tratta del famigerato “scampanio” del pistone).

Già negli anni Venti i tecnici hanno iniziato a lavorare con l’obiettivo di ridurre la dilatazione del pistone e quindi di poter adottare un gioco di montaggio vicino a quello di funzionamento normale. Sono così stati sviluppati vari tipi di pistoni con inserti in materiale a ridottissimo coefficiente di espansione, “annegati” nella lega di alluminio all’atto della fusione. Si trattava in genere di placchette in Invar, una particolare lega ferrosa ad elevatissimo tenore di nichel (oltre il 35%). Il primo è stato il famoso Nelson Bohnalite, apparso attorno alla metà degli anni Venti. In seguito sono via via stati depositati numerosi brevetti, quasi tutti tedeschi e americani, relativi a pistoni con inserti. Va sottolineato che la riduzione della dilatazione che si ottiene in questo modo interessa solo il mantello; la testa del pistone ha sempre un diametro sensibilmente minore e non va mai a poggiare direttamente contro la canna del cilindro (il contatto avviene esclusivamente tramite i segmenti).

Una buona diffusione hanno avuto anche gli intagli termici, adottati per limitare la trasmissione di calore tra la parte superiore del pistone e il mantello, o per ridurre comunque in qualche misura la dilatazione di quest’ultimo. Questi intagli indebolivano comunque il pistone e quando le prestazioni dei motori sono aumentate sono scomparsi dalla scena (negli anni Sessanta avevano comunque ancora una notevole diffusione, sulle auto di prestazioni non elevate).

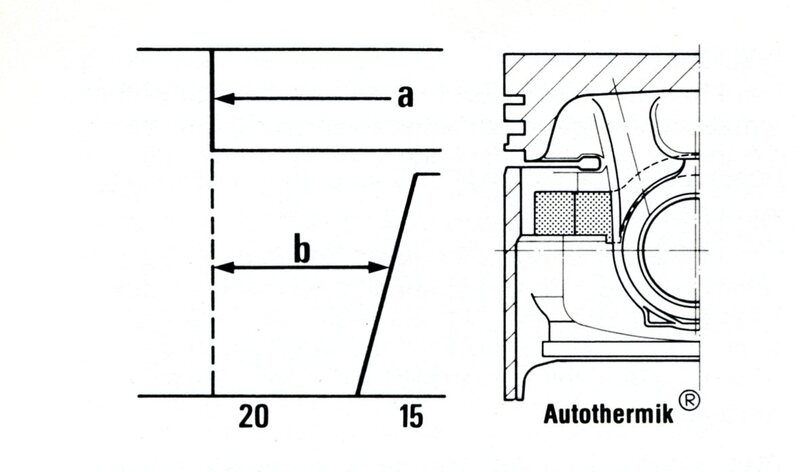

Oggi i pistoni con placchette riportate sono pressoché scomparsi dalla scena; continuano ad essere presenti invece quelli con un anello di acciaio di modesta altezza annegato nella parte superiore del mantello, subito sotto la cava del segmento raschiaolio, ma il loro numero è in continua diminuzione.

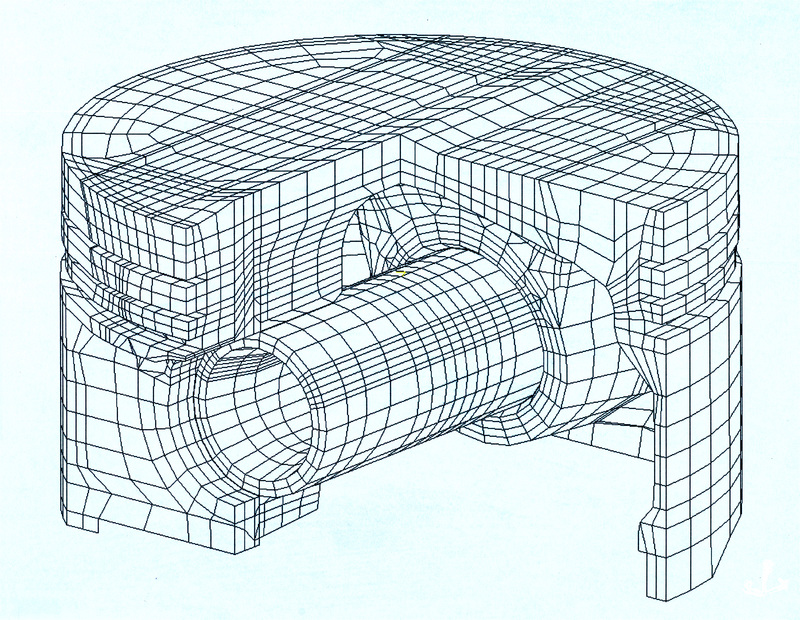

Grazie in larga misura alla possibilità di visualizzare al computer come si deformano i componenti in seguito alla dilatazione termica, oggi i pistoni hanno un disegno molto più evoluto e razionale, che consente tra l’altro di minimizzare le variazioni del gioco, determinate dal passaggio alla temperatura di regime o dalle forti variazioni del carico motore, senza fare ricorso alla soluzione bimetallica, ovvero a inserti in materiale a ridotto coefficiente di espansione. Spesso si sfrutta la dilatazione del pistone in direzione parallela all’asse dello spinotto (dove è concentrata la maggiore quantità di materiale) per contrastare efficacemente quella che si verifica in direzione perpendicolare, cioè che ha luogo lungo il piano di inclinazione della biella. È perciò possibile impiegare senza difficoltà giochi di montaggio molto ridotti. Le emissioni acustiche dovute al movimento secondario all’interno della canna sono pertanto minime.

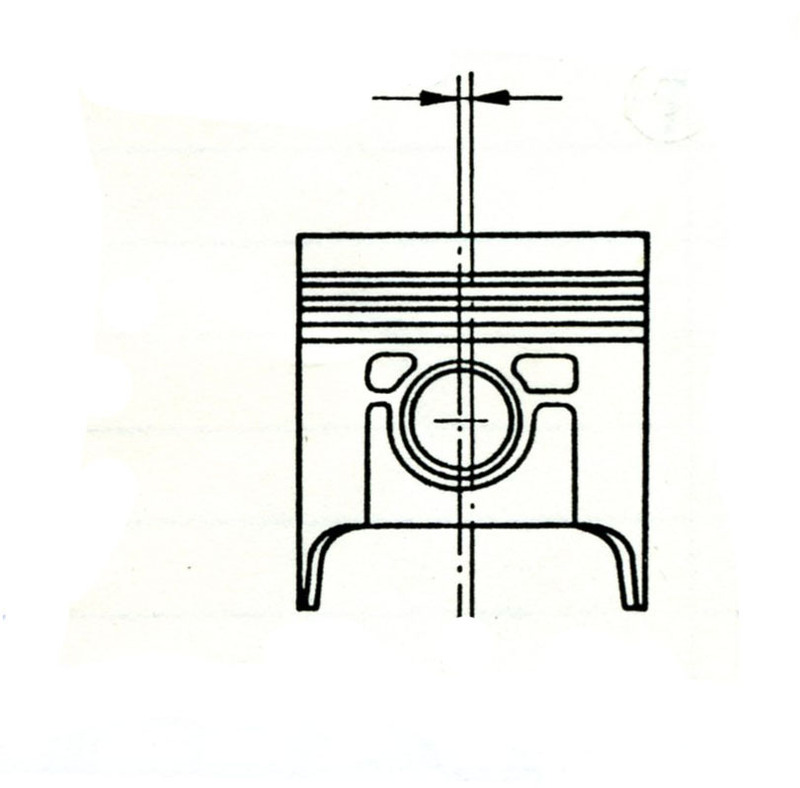

Quella di disassare lo spinotto è una soluzione di notevole interesse, che può fornire un significativo contributo alla riduzione della rumorosità meccanica e che viene diffusamente impiegata da molti anni a questa parte. In questo caso il pistone viene lavorato in modo tale che l’asse dei fori per lo spinotto non venga più a trovarsi sul suo piano mediano, ma risulti leggermente spostato rispetto ad esso, in direzione opposta a quella di rotazione dell’albero a gomiti. Questo vuol dire che, osservando il motore in sezione trasversale, se l’albero gira in senso orario l’asse dei fori per lo spinotto viene spostato verso sinistra. L’entità di questo spostamento è in genere dell’ordine di 1,0-2,0 mm.

In questo modo la biella diventa parallela all’asse del cilindro quando il perno di manovella non è ancora arrivato al PMS; la variazione del lato di appoggio del pistone nella canna ha luogo quindi con un certo anticipo rispetto a quanto avverrebbe se lo spinotto non fosse disassato e il basculamento avviene in maniera più dolce e graduale.