e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

I motori moderni sono chiamati ad erogare prestazioni sempre più elevate, in relazione alla cilindrata, e al tempo stesso a fornire un contributo sostanziale all’abbattimento delle emissioni di scarico, alla riduzione del consumo di olio e, da alcuni anni a questa parte, anche alla diminuzione dei consumi di carburanti. Per raggiungere questi obiettivi non solo i costruttori di auto e di moto, ma anche le aziende che operano nel settore della componentistica hanno varato imponenti programmi di ricerca e di sviluppo, che sono sfociati in risultati straordinari.

Che cosa sono i segmenti, a cosa servono e come funzionano

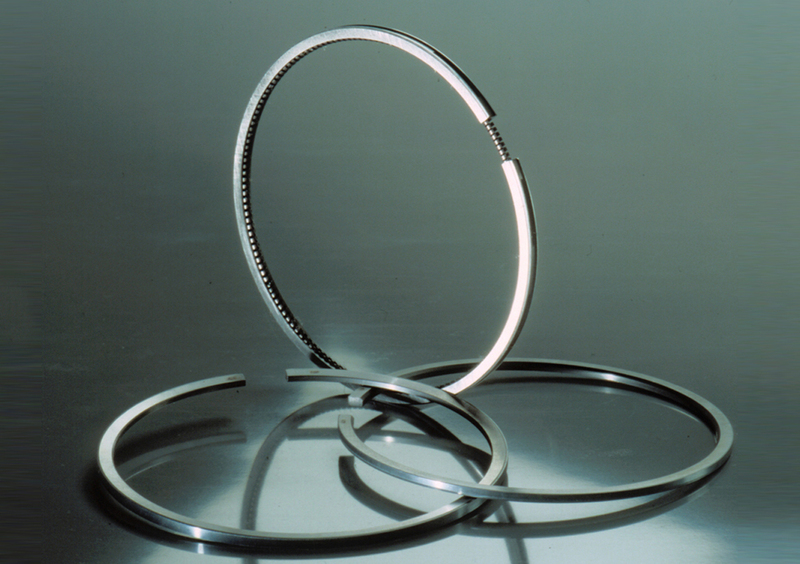

Tra gli organi meccanici la cui tecnologia di recente ha compiuto passi in avanti particolarmente significativi ve ne sono alcuni ai quali si pensa relativamente poco ma che invece svolgono una funzione vitale, all’interno del motore, e hanno una grande importanza anche ai fini del contenimento delle emissioni nocive. Si tratta dei segmenti, cioè di quegli anelli metallici alloggiati nelle cave del pistone che provvedono ad impedire il passaggio dei gas e dell’olio nel piccolo spazio esistente tra il cilindro e il pistone stesso.

Per la verità la tenuta non è proprio perfetta, e questo principalmente per via della presenza di un intaglio in ciascun segmento, indispensabile per consentirne il montaggio nella cava e per ottenere la necessaria elasticità. È infatti essenziale che durante il funzionamento del motore i segmenti siano sempre premuti contro le pareti del cilindro e le contattino per tutta loro circonferenza. Un minimo distacco in qualche punto costituisce una via di passaggio per i gas e/o per l’olio. Il problema è costituito dal fatto che la canna non è proprio perfettamente cilindrica e che i segmenti devono comunque “copiarla” sempre, nonostante le lievi deformazioni presenti. La situazione è aggravata dal fatto che all’interno del cilindro il pistone compie anche dei piccoli movimenti trasversali. Tra i due componenti infatti, per quanto modesto, vi è comunque un gioco. E siccome durante il funzionamento del motore la biella si inclina ora in un senso e ora nell’altro, con un movimento pendolare fulcrato nello spinotto, il pistone cambia continuamente lato di appoggio nella canna.

I segmenti di compressione, cioè quelli installati nelle prime due cave del pistone, vengono premuti contro la parete del cilindro non solo dalla loro elasticità, ma anche dai gas che, durante le fasi di compressione e di espansione (cioè quando all’interno del cilindro si hanno le pressioni più elevate), passano sopra di loro e penetrano dietro di essi, spingendoli con forza verso l’esterno. Il raschiaolio, posto nella terza cava (ossia quella subito sopra lo spinotto), è dotato di un carico radiale notevolmente maggiore; è solo grazie alla sua elasticità, infatti, che preme contro il cilindro. In passato sono stati realizzati pistoni con due raschiaolio, con tre segmenti di compressione, e altre “variazioni sul tema”.

Quello descritto, con tre segmenti (dei quali l’inferiore è il raschiaolio) è comunque lo schema da tempo impiegato su tutti i motori di serie. I pistoni da competizione però hanno un solo segmento di compressione, sotto il quale è collocato il raschiaolio. Nei motori a due tempi a ciclo Otto si impiegano pistoni con due segmenti di compressione (uno solo, se si tratta di motori da corsa); il raschiaolio è assente perché, in questo caso, non serve. Dato che premono con una certa forza contro le pareti dei cilindri, i segmenti sono responsabili di una considerevole percentuale delle perdite meccaniche che hanno luogo all’interno del motore.

“L’adozione di gradi di sovralimentazione sempre più spinti ha determinato negli ultimi anni un forte aumento delle sollecitazioni alle quali sono sottoposti componenti come i pistoni e i segmenti, e il trend continua”

Obiettivo: ridurre l'attrito

Logico quindi che i tecnici si siano dati da fare per ridurre l’attrito da essi causato. Tanto per cominciare, il carico radiale dovuto alla elasticità di questi componenti nel corso degli anni è stato diminuito. Inoltre, l’altezza dei segmenti (ossia lo spessore assiale) è stata gradualmente diminuita al fine non solo di ridurre il loro peso ma anche di limitare l’estensione delle superfici di strisciamento, cosa anche questa vantaggiosa ai fini della diminuzione delle perdite per attrito. Per fare questo senza rinunciare a nulla in termini di durata è stato fondamentale lo sviluppo di riporti superficiali dalle straordinarie caratteristiche. I segmenti sembrano avere una geometria semplice, ma l’occhio inganna! Anche se in genere il primo sembra avere una sezione rettangolare, in realtà quasi sempre è dotato di una forma più complessa, per quanto riguarda la superficie destinata a contattare la canna. La varietà di disegni è considerevole anche per il secondo segmento, che risulta meno sollecitato del primo, ma fornisce un contributo comunque importante alla tenuta.

L’adozione di gradi di sovralimentazione sempre più spinti ha determinato negli ultimi anni un forte aumento delle sollecitazioni alle quali sono sottoposti componenti come i pistoni e i segmenti, e il trend continua. Nei motori a ciclo Otto è la corsa al downsizing a determinare questo, mentre nei diesel è la ricerca di prestazioni specifiche sempre più alte. Nei primi ormai le pressioni massime di combustione hanno raggiunto valori che in diversi casi sono dell’ordine di 120 bar (si tratta di motori sovralimentati!); le potenze specifiche areali, e quindi i carichi termici, possono anche arrivare a circa 1,15 cavalli per centimetro quadrato di superficie dei pistoni.

A titolo di confronto, si pensi che nei motori (aspirati) delle moto supersportive a quattro cilindri di serie (che forniscono potenze specifiche dell’ordine dei 200 CV/litro!) si raggiungono valori generalmente dell’ordine di 0,90-0,98 CV/cm2, che passano a poco più di 1,15 nei motori di Formula Uno e in quelli delle moto del mondiale Superbike. Per quanto riguarda i diesel automobilistici, i picchi di pressione in certi casi sono oramai dell’ordine di 200 bar, e continuano a crescere, il che è davvero impressionante.

“Per poter sopportare le sollecitazioni causate da condizioni di funzionamento così gravose, i segmenti hanno subito una considerevole evoluzione anche a livello di materiali”

I nuovi motori necessitano di segmenti molti più evoluti

Per poter sopportare le sollecitazioni causate da condizioni di funzionamento così gravose, i segmenti hanno subito una considerevole evoluzione anche a livello di materiali. Oggi, per quanto riguarda i motori a ciclo Otto, l’acciaio ha in larga misura soppiantato la ghisa, che è invece tuttora assai più presente nel campo dei diesel. Pure qui come ovvio, c’è differenza tra un acciaio e l’altro e tra una ghisa e l’altra. Anche a livello di sistemi produttivi ci sono diversità notevoli. I segmenti in ghisa sono ottenuti per fusione. Il processo di fabbricazione di quelli in acciaio prevede tipicamente come materiale di partenza del filo a sezione rettangolare, che viene successivamente avvolto e sottoposto a trattamento termico. Seguono le varie operazioni di rettifica, lappatura, nitrurazione (si effettua quasi sempre, se il materiale impiegato è l’acciaio), lucidatura e applicazione del rivestimento sulla superficie di lavoro. In totale i vari step del procedimento produttivo possono essere oltre trenta.

Di recente la Federal Mogul ha iniziato ad impiegare anche per i segmenti in acciaio un procedimento fusorio automatizzato, che utilizza la tecnologia Disamatic. Un settore che di recente ha avuto uno sviluppo straordinario è quello dei rivestimenti superficiali. Lo stato dell’arte in questo campo è stato ben illustrato in un convegno tenutosi recentemente a Burscheid, vicino a Colonia, nel modernissimo stabilimento della Goetze, un marchio storico che da alcuni anni è entrato a fare parte del gruppo Federal Mogul. Il classico strato superficiale di cromo duro applicato galvanicamente, anche se tuttora presente in qualche applicazione, viene ritenuto superato dagli specialisti del settore. Pure il semplice molibdeno, depositato con una tecnologia di spruzzatura termica, è stato sostituito quasi completamente da rivestimenti pluristrato assai più complessi.

Processi di realizzazione altamente tecnologici

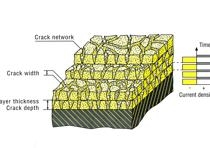

Quello che in molti segmenti moderni può sembrare soltanto cromo, e che ha avuto un grande successo, è in effetti un riporto cromo-ceramico; di recente è stato affiancato da un rivestimento con caratteristiche ancora superiori, costituito da cromo più granuli di diamante. La Goetze, che li ha sviluppati, li indica con le sigle CKS e GDC. Nella matrice di cromo vi è un reticolo di microcrepe, che trattengono ottimamente l’olio e nelle quali sono incorporate le particelle dure.

Di particolare interesse, per le loro eccellenti proprietà, sono i riporti applicati con sistemi PVD; il materiale che domina la scena qui è il nitruro di cromo (CrN), che nel caso del recentissimo Goetze 244 viene depositato sotto forma di più straterelli sovrapposti, ciascuno dei quali ha uno spessore inferiore a un decimo di micron!

L’ultimo grido è costituito dai rivestimenti di DLC. Come noto, con questo termine viene definita una ampia famiglia di riporti aventi strutture e caratteristiche differenti. Il più recente, chiamato DuroGlide dalla Federal Mogul, ha una durezza che può addirittura arrivare a 5000 punti Vickers e uno spessore che può raggiungere i 25 micron (valore impensabile, in precedenza, per un rivestimento di DLC). Secondo quanto comunicato dai tecnici del centro ricerche di Burscheid, grazie ad esso si sono ottenuti risultati importanti in termini sia di diminuzione del consumo (dovuta al coefficiente d’attrito ridottissimo; è infatti pari a meno di un terzo di quello del cromo!) che di durata, tanto dei segmenti quanto della canna. Si tratta quindi di un ulteriore contributo alla riduzione delle emissioni di CO2. Non bisogna dimenticare inoltre che un minore attrito è vantaggioso anche ai fini del miglioramento delle prestazioni.