e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

I limiti sempre più severi in fatto di emissioni di scarico e la prepotente affermazione del downsizing hanno dato una spinta vigorosa alla diffusione della sovralimentazione sui motori a ciclo Otto, e la cosa è stata agevolata dallo sviluppo della tecnica, a livello non solo di dispositivi e loro componenti, ma anche di sistemi di gestione. Come del resto avvenuto in tutti i settori del motorismo, il progresso compiuto in questo settore specifico ha portato a una vera e propria selezione darwiniana, con affermazione delle soluzioni e degli schemi più vantaggiosi.

Tante proposte

Il periodo nel quale le proposte erano tante e i costruttori avevano una ampia possibilità di scelta, per quanto riguarda il tipo di compressore da impiegare, sembra ormai lontano. Mai come oggi però, si sono avute tante opzioni differenti per quanto riguarda le modalità di applicazione. Si va dai biturbo in parallelo a quelli in serie, ai sistemi con un compressore volumetrico abbinato a un turbocompressore e addirittura a soluzioni che prevedono una “assistenza” elettrica. Per quanto riguarda però i tipi, sono fondamentalmente due quelli che si sono imposti: il turbocompressore e il volumetrico a lobi, evoluzione del classico Roots. Esistono anche raffinati (e costosi) compressori a doppia vite, ma il loro impiego è molto limitato. E c’è anche chi propone un centrifugo comandato meccanicamente…

Una prima grande suddivisione può essere fatta in base al sistema di azionamento, che può essere meccanico, con il compressore collegato al motore da una cinghia (meno frequentemente da una catena o da alcuni ingranaggi), oppure utilizzare una turbina mossa dai gas di scarico. In questo secondo caso il collegamento al motore è solo di natura fluidodinamica e viene ottenuto mediante una tubazione opportunamente conformata e disposta (talvolta è integrata nel collettore di scarico), cosa che assicura una grande libertà per quanto riguarda il posizionamento. In questo modo è possibile “recuperare” parte dell’energia che il motore non riesce ad utilizzare e che altrimenti finirebbe sprecata. I turbocompressori sono costituiti appunto dall’abbinamento di una turbina centripeta mossa dai gas di scarico e di un compressore centrifugo. Questi due dispositivi sono fissati ai due lati di un carter centrale e le loro giranti sono vincolate alle due estremità dello stesso alberino.

Quando il compressore viene azionato meccanicamente, per trascinarlo in rotazione viene sottratta all’albero a gomiti una certa quantità di energia. Grazie alla sovralimentazione il motore produce una potenza più elevata, ma un certo numero di cavalli serve per comandare il compressore. Se il grado di sovralimentazione del motore è elevato, questo può avere una influenza anche sensibile sul consumo specifico. Non si deve però pensare che l’azionamento di un turbocompressore, ottenuto grazie all’energia “contenuta” nei gas di scarico, sia davvero “gratuito”! La presenza della turbina lungo il percorso dei gas crea infatti una certa contropressione. Aumenta quindi il lavoro passivo che i pistoni devono compiere per espellere dai cilindri i gas combusti. L’incremento è comunque notevole solo in presenza di forti livelli di sovralimentazione.

Sistemi "turbo-compound"

Le turbine azionate dai gas di scarico possono essere impiegate anche per inviare una certa quantità di energia meccanica (“recuperata” dai gas stessi) al motore. È proprio questo che accade quando si adottano i sistemi “turbo-compound”, nei quali a valle del turbocompressore viene piazzata una seconda turbina opportunamente collegata all’albero a gomiti mediante ingranaggi e un giunto idraulico. Attualmente stanno entrando in scena i sistemi di sovralimentazione con assistenza elettrica, resi possibili anche dal passaggio ai sistemi con tensioni ben più elevate di quelle oggi usuali. Gli schemi proposti vanno da quelli che prevedono un compressore centrifugo ausiliario (che si aggiunge al turbo “principale”), comandato da un apposito motore elettrico, a quelli nei quali quest’ultimo è incorporato nel turbocompressore stesso.

Compressori centrifughi e volumetrici

L’obiettivo è quello di migliorare l’erogazione di coppia e la risposta quando si preme l’acceleratore ai regimi molto bassi. Si tratta dunque (almeno per ora…) di una assistenza elettrica, che ha luogo solo in tali condizioni di funzionamento. Nelle altre a sovralimentare il motore provvede esclusivamente il turbocompressore (con l’energia fornita dai gas di scarico) e il compressore ausiliario, se presente, viene disinnestato e bypassato. I compressori possono essere suddivisi in due grandi categorie: quelli centrifughi e quelli volumetrici. Questi ultimi a loro volta possono essere a compressione interna o esterna. Non hanno una diffusione paragonabile a quella dei turbocompressori, ma sono presenti in alcune applicazioni di notevole interesse, con versioni particolarmente evolute.

I compressori volumetrici spostano ad ogni ciclo una quantità fissa di aria. Ciò vuol dire che la loro portata aumenta linearmente con la velocità di rotazione del motore, e che la pressione di sovralimentazione rimane costante a qualunque regime. La riposta all’azionamento dell’acceleratore è prontissima. Si tratta di vantaggi molto importanti, che spiegano il grande successo che questi dispositivi hanno avuto in campo automobilistico a partire dagli anni Venti. Dopo un lungo periodo nel quale la sovralimentazione è scomparsa dal settore delle auto di serie, i compressori volumetrici sono tornati con realizzazioni particolarmente raffinate e, in alcuni casi, anche innovative, per contrastare in una certa misura il grande successo dei “turbo”. Rispetto a questi ultimi ci sono però alcuni svantaggi, costituiti da un maggiore ingombro, da una minore libertà di piazzamento all’interno del vano motore e dal fatto che l’azionamento meccanico può comportare consumi più elevati.

I compressori volumetrici più noti e più largamente impiegati sono sicuramente quelli a lobi (tipo Roots). In passato però hanno avuto una buona diffusione anche i compressori a palette; tra di essi meritano di essere ricordati almeno il Wittig, il Cozette, il Centric e lo Zoller, piuttosto famosi nell’anteguerra. In questo caso la compressione è graduale e avviene internamente. Le palette sono soggette a strisciamenti e quindi occorre adottare una qualche forma di lubrificazione. Fino agli anni Sessanta - Settanta almeno due di questi dispositivi (Shorrock e Judson) hanno continuato ad essere disponibili per il tuning.

Numerose tipologie di compressore

Più di recente sono stati proposti compressori di tipo diverso, in alcuni dei quali sono anche state riposte notevoli speranze. Il G-lader è stato utilizzato dalla Volkswagen su alcune versioni di certi modelli di grande diffusione della sua gamma. Questo dispositivo dotato di vani spiraliformi e di una sola parte mobile costituiva la attuazione in chiave moderna di una idea che risaliva addirittura al 1905. Interessanti sono stati anche alcuni compressori del tipo a rotore interno (con lobi) e rotore esterno (con vani), aventi assi di rotazione non coincidenti, come quelli sviluppati dalla KKK e dalla Pierburg nella seconda metà degli anni Ottanta, che però non hanno trovato impiego nella produzione di serie.

“I compressori volumetrici più noti e più largamente impiegati sono sicuramente quelli a lobi (tipo Roots). In passato però hanno avuto una buona diffusione anche i compressori a palette”

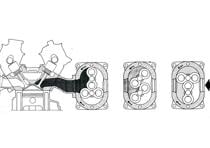

Da molti anni a questa parte la scena, per quanto riguarda i compressori volumetrici, è dominata dai Roots, sui quali ha lavorato principalmente la Eaton, realizzando versioni via via più evolute ed efficienti. Rientravano in questa categoria i non dimenticati Volumex utilizzati dalla Lancia all’inizio degli anni Ottanta. Nella sua versione più semplice un compressore Roots è costituito da due rotori bilobati ad andamento rettilineo alloggiati in un carter, all’interno del quale girano perfettamente sincronizzati, grazie al comando a ingranaggi, senza toccarne le pareti e senza strisciare l’uno contro l’altro (si sfiorano soltanto). In questo caso all’interno non ha luogo alcuna compressione. L’aria viene soltanto pompata, ma in quantità maggiore rispetto a quella che i cilindri sarebbero in grado di aspirare da sé. La compressione avviene quindi all’esterno del compressore, che eroga aria in quantità esuberante in relazione alla cilindrata del motore.

I Roots sono semplici, robusti e longevi (non ci sono infatti parti soggette a strisciamento). Nella esecuzione più semplice i rotori sono rettilinei e hanno due lobi; il flusso che esce da questi dispositivi, che in effetti “sbattono” l’aria e sono piuttosto rumorosi, non è uniforme ma pulsante. Il famoso “ululato” dei compressori di questo tipo costituisce un ingrediente molto apprezzato dagli appassionati americani di dragsters. Grandi passi in avanti sono stati compiuti in questo settore per merito fondamentalmente della Eaton. Nel 1984 questa azienda ha messo in produzione una nuova generazione di Roots con rotori a tre lobi con andamento elicoidale (avvolgimento di 60°), il che ha determinato un abbattimento della rumorosità, un flusso più uniforme e un aumento della efficienza. Più di recente la Eaton ha sviluppato gli straordinari compressori della serie TVS (Twin Vortices Series), con rotori a quattro lobi aventi un avvolgimento elicoidale di ben 160°. Silenziosi e in grado di offrire un rendimento eccellente, costituiscono una proposta tecnica di grande interesse.

Applicazioni

Dopo anni nei quali è stata la Mercedes, con la serie dei suoi modelli “Kompressor”, la grande paladina dei dispositivi di questo tipo, oggi spicca la loro adozione, nelle versioni più evolute, da parte di Audi (V6 3000 a benzina) e di Jaguar (motori V6 e V8). Negli USA vari specialisti del tuning propongono Roots sciolti o incorporati in appositi kit di potenziamento. Questa rapida panoramica sui compressori volumetrici si conclude con quelli a doppia vite, più noti come Lysholm. Si tratta di dispositivi a compressione interna graduale, molto raffinati dal punto di vista tecnico e in grado di fornire eccellenti prestazioni, con rendimenti assai alti.

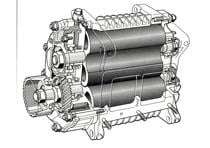

Richiedono però lavorazioni estremamente accurate e hanno costi di fabbricazione elevati. All’interno del carter sono alloggiati due rotori con lobi che si avvolgono a vite e sono dotati di geometrie coniugate. In genere uno di essi ha tre lobi e l’altro cinque, e di conseguenza le velocità di rotazione sono differenti. Alla perfetta sincronizzazione dei loro movimenti provvedono pure in questo caso gli ingranaggi di comando. Un interessante esempio di utilizzazione si ha in alcuni motori fuoribordo (Mercury Verado). Diverse aziende che lavorano principalmente per il settore delle preparazioni sportive propongono compressori di questo tipo. I nomi più noti sono Autorotor, Sprintex e Whipple, oltre naturalmente a Lysholm.