e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

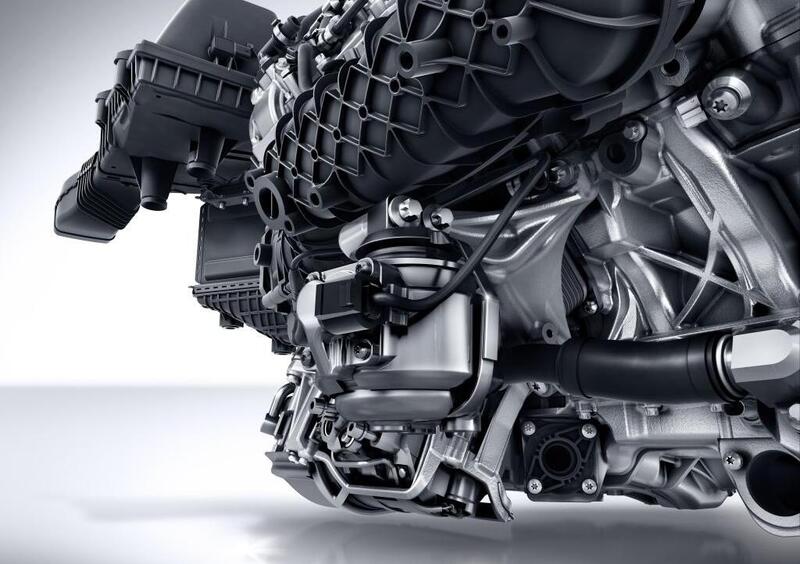

Basta aprire il cofano per notare una profonda differenza rispetto a ciò che si vedeva solo venti-venticinque anni fa, anche in vetture di analoga tipologia e con motori di eguale cilindrata e architettura.

Quelle che si osservano in questo modo sono però diversità che non interessano la parte meccanica; riguardano il complesso di aspirazione, con la cassa filtro e l’eventuale turbo più il relativo scambiatore di calore, il sistema di alimentazione carburante e i vari dispositivi accessori, ma non quello che c’è all’interno del motore.

Eppure i vari componenti di quest’ultimo sono stati interessati da importanti cambiamenti a livello di geometria e dimensionamento, e diverse soluzioni tecniche hanno subito notevoli modifiche o addirittura sono state sostituite da altre.

Tutto il motore è stato interessato da un lento ma continuo lavoro di sviluppo e di ottimizzazione, che ha avuto come obiettivi non solo l’ottenimento di prestazioni via via più elevate in relazione alla cilindrata, ma anche una sempre più spinta riduzione dei consumi e delle emissioni unitamente a una maggiore razionalità costruttiva. Il tutto senza trascurare il contenimento dei costi di produzione, voce sempre di straordinaria importanza.

Naturalmente anche molto di ciò che sfugge a un esame visivo è stato interessato da questa evoluzione; così ci sono stati interessanti sviluppi a livello di alcuni materiali, di trattamenti superficiali, di riporti e via dicendo.

In questa sede però vengono trattati solo gli sviluppi e i cambiamenti che hanno coinvolto gli schemi costruttivi e il disegno degli organi meccanici.

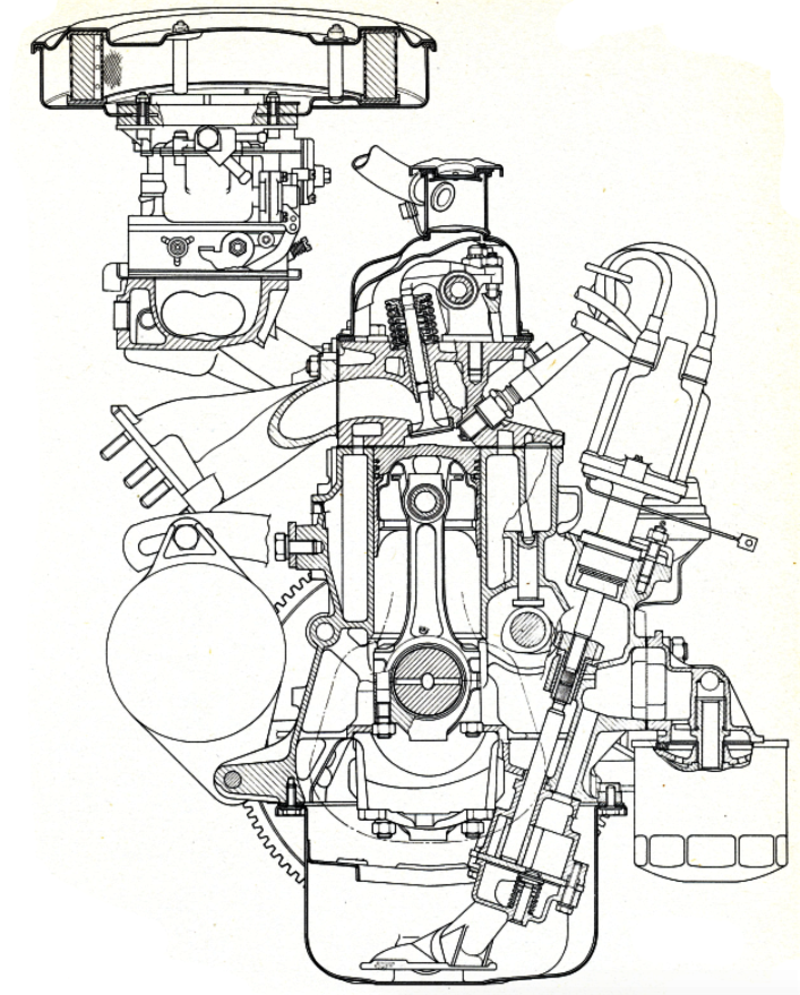

Il motore ha subito significative modifiche a livello non solo di componenti ma anche di soluzioni tecniche. Negli anni Sessanta la grande maggioranza delle realizzazioni di serie impiegava una distribuzione ad aste e bilancieri, con albero a camme collocato nel basamento e azionato per mezzo di una catena o di una coppia di ingranaggi.

La distribuzione monoalbero era considerata una grande raffinatezza e quella bialbero era ancora più rara. Ben presto però, la situazione è cambiata e ciò è avvenuto in larga misura grazie alla affermazione delle semplici e economiche cinghie dentate, che non richiedevano lubrificazione e si “accontentavano” di un sistema di tensionamento di facile realizzazione.

Si sono così cominciati a diffondere i motori con uno o due alberi a camme in testa. Questo sviluppo ha comportato un cambiamento nella conformazione della testa, che è diventata in molti casi del tipo a flusso incrociato (aspirazione da un lato e scarico dall’altro); in diversi casi ciò è avvenuto parallelamente a una evoluzione della geometria delle camere di combustione che sono passate da quella tradizionale a “scatola di sardine” (o in qualche caso a cuneo), con le valvole parallele, a quella emisferica.

Un ulteriore, importantissimo step evolutivo si è avuto con l’adozione anche sui motori di serie di quattro valvole per cilindro, soluzione prima riservata alle realizzazioni da corsa.

Oggi molte teste sono realizzate con questo schema, ma numerose altre, dalle quali non sono richieste prestazioni particolarmente elevate, rimangono a due valvole, con ovvi vantaggi in termini di semplicità costruttiva e di costi di produzione.

Sempre a livello di distribuzione, significativo appare l’impiego di bilancieri muniti di rullo, che causano minori perdite per attrito rispetto a quelli dotati di pattino. Per quanto riguarda le molle delle valvole, già da anni si sono affermate diffusamente quelle con spire a passo variabile; sono vantaggiose in quanto, mano a mano che vengono compresse, varia la loro frequenza propria di vibrazione.

Di recente hanno iniziato ad essere adottate anche quelle leggermente troncoconiche, che consentono una leggera riduzione della massa mobile.

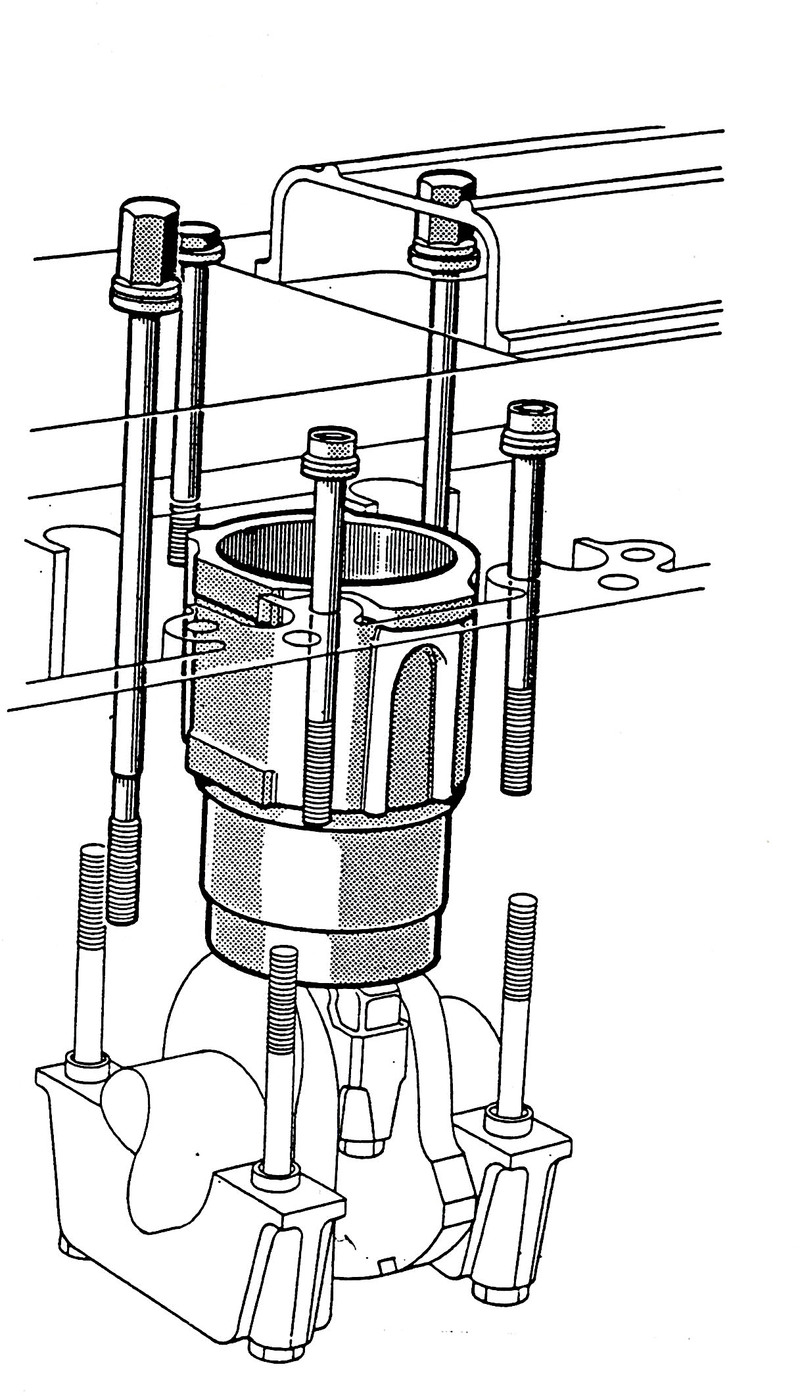

I basamenti in lega di alluminio in passato sono stati dotati molto spesso di canne umide con appoggio in basso. Questo schema costruttivo semplificava notevolmente la struttura del basamento stesso (e quindi il lavoro di fonderia).

Lo impiegava l’Alfa Romeo per i suoi famosi motori bialbero a quattro cilindri degli anni Sessanta e Settanta e un paio di costruttori francesi gli sono rimasti per lungo tempo fedeli. Oggi i basamenti in lega di alluminio in genere sono dotati di canne in ghisa piuttosto sottili che vengono incorporate all’atto della fusione.

Una soluzione alternativa, meno diffusa in campo auto (ma largamente impiegata sulle moto), prevede l’adozione di un riporto superficiale all’interno della canna integrale.

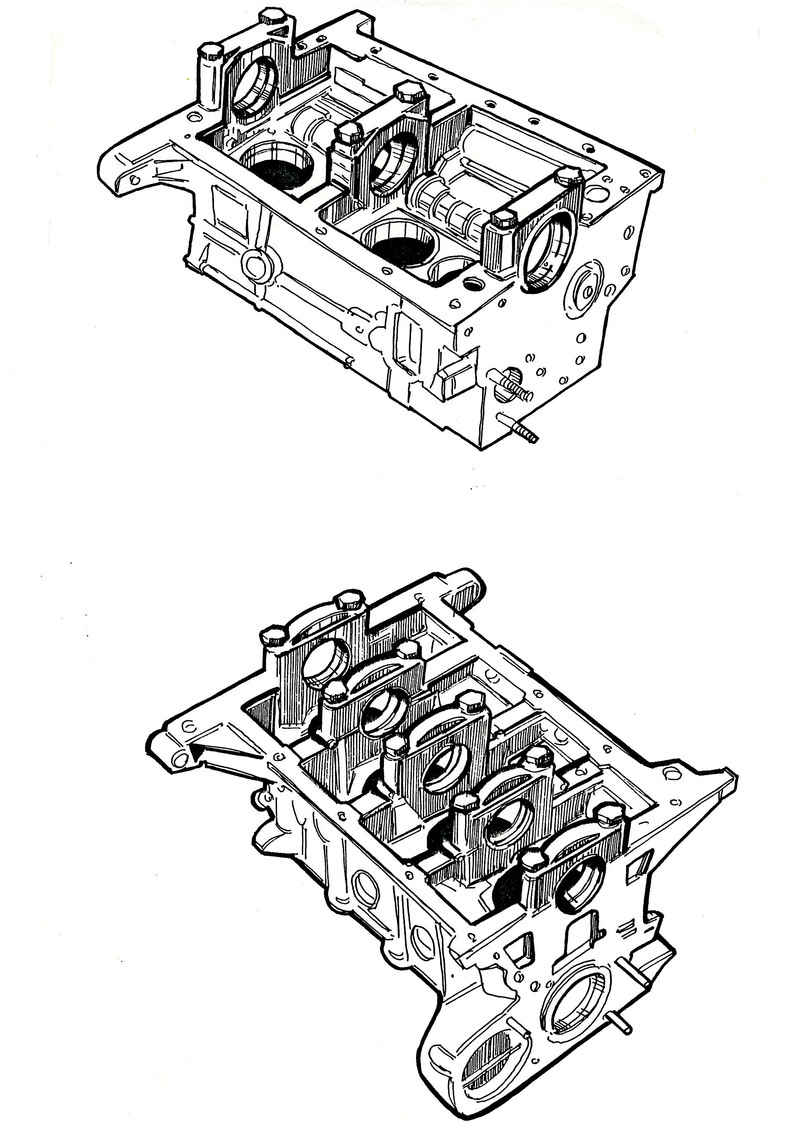

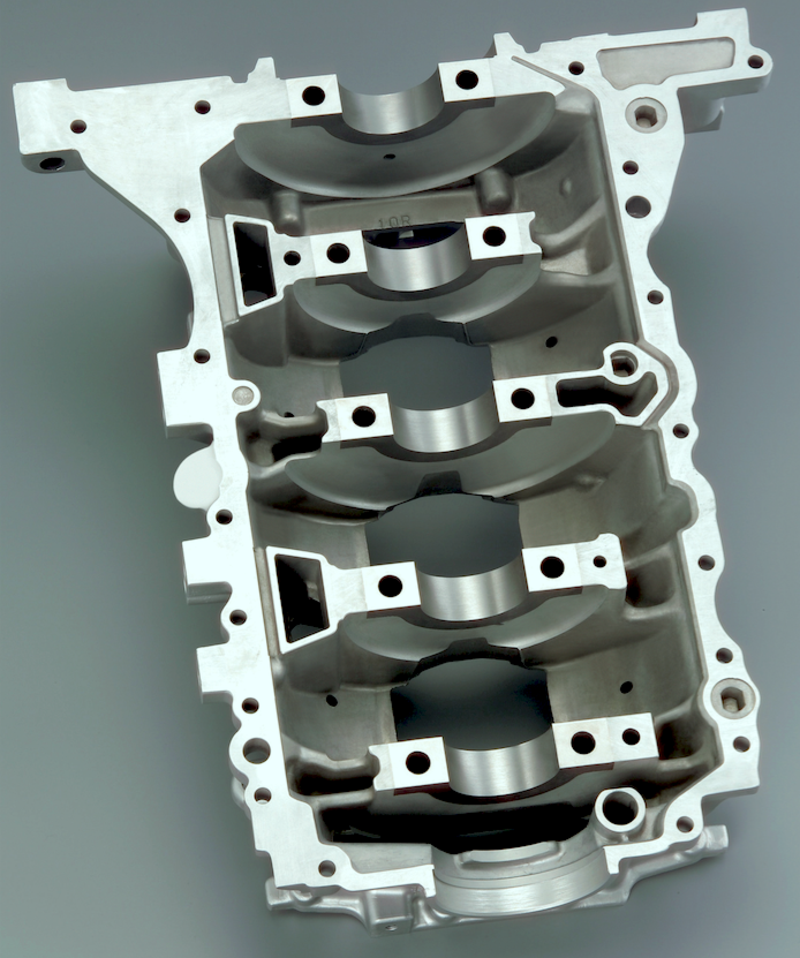

Nei motori a quattro cilindri si è passati definitivamente da tre a cinque supporti di banco, prima riservati alle realizzazioni di maggiore raffinatezza o di prestazioni più elevate. Per aumentare la rigidezza strutturale, in molti motori moderni al posto dei tradizionali cappelli viene impiegato un sottobasamento, nel quale è ricavata la metà inferiore dei supporti di banco.

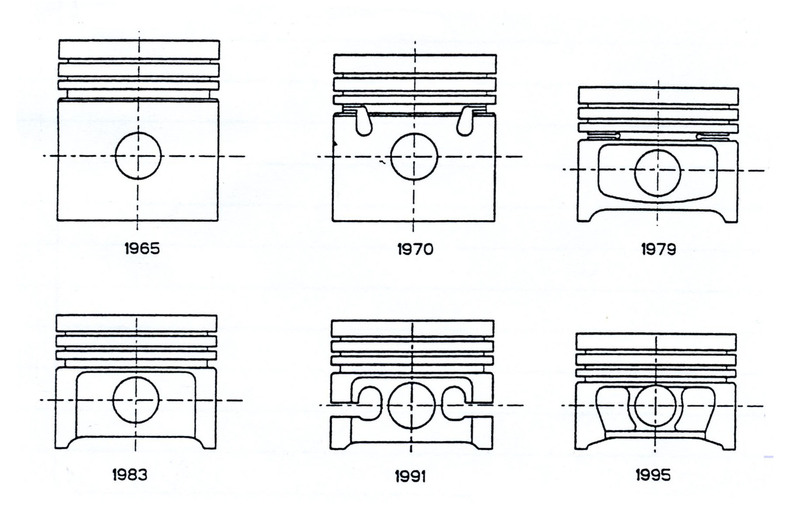

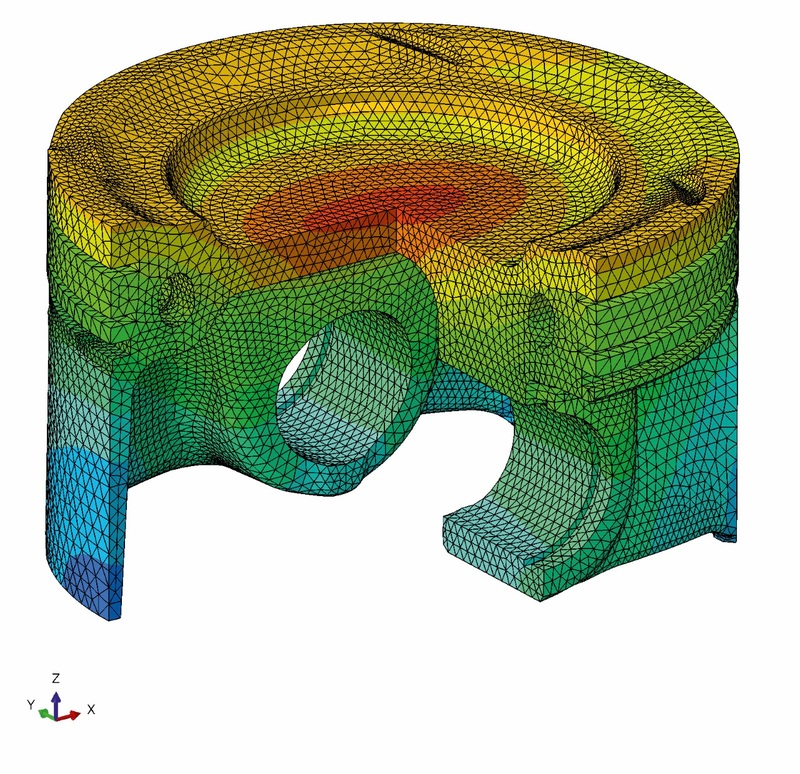

I pistoni sono stati oggetto di un intenso lavoro di sviluppo che ha interessato sia la loro geometria che il loro dimensionamento. Per lungo tempo sono stati invariabilmente a mantello intero.

Attorno alla seconda metà degli anni Settanta hanno cominciato diffondersi i pistoni con sfiancature all’esterno delle portate per lo spinotto. Poi sono comparsi quelli con mantello ad H, più leggeri (anche per via della minore lunghezza dello spinotto) e con superfici di strisciamento meno estese.

Parallelamente si è avuta una graduale riduzione della altezza, considerata in relazione al diametro, ovvero del rapporto H/D, che è passato da valori dell’ordine di 0,9-1,0 degli anni Settanta a qualcosa come 0,7 – 0,85 negli anni Novanta per arrivare agli odierni 0,65-0,75.

Questo è potuto avvenire grazie ai notevoli miglioramenti a livello di disegno conseguiti effettuando la progettazione al computer, che hanno consentito di ottenere una eccellente “guida” all’interno della canna nonostante la minore estensione del mantello. I vantaggi sono costituiti anche in questo caso da una riduzione del peso e delle perdite per attrito.