e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Quando si parla di leggerezza il più delle volte si pensa alle leghe di alluminio, che stanno trovando un impiego sempre maggiore nelle vetture di serie, tanto a livello di motore quanto a livello di scocca e sospensioni. Mentre il numero dei basamenti realizzati con questo materiale aumenta di continuo sta cominciando a diffondersi in misura via via crescente il suo impiego per parti come telai ausiliari e pannelli di carrozzeria. La densità di queste leghe è di circa 2,7 kg/dm3, contro i 7,7 kg/dm3 degli acciai.

Risparmiare peso: leghe di alluminio e fibra di carbonio

Quando possono essere utilizzate, occorre impiegare sezioni maggiori per via delle inferiori caratteristiche meccaniche (modulo elastico e resistenza a trazione in particolare); il vantaggio rispetto agli acciai e alle ghise, in termini di peso del componente finito, rimane comunque assai considerevole.

Nel caso dei veicoli da corsa e di quelli sportivi di caratteristiche più avanzate, parlando di leggerezza viene spontaneo pensare ai materiali compositi costituiti da fibre o tessuti di carbonio e/o di Kevlar incorporati in una matrice di resina. In questo caso la densità è assai ridotta (indicativamente è dell’ordine di 1,4 – 1,8 kg/dm3) ed è abbinata a ottime caratteristiche meccaniche. Molto adatti per realizzare parti destinate a mezzi da competizione, questi materiali presentano alcuni punti deboli che ne ostacolano notevolmente l’adozione nella produzione di gran serie.

Tanto per cominciare, il loro costo è elevato. In secondo luogo, quando si tratta di parti con geometria molto complessa e dimensioni considerevoli, non è facile mettere a punto sistemi di fabbricazione automatizzati e di elevata produttività. Inoltre, e questa oggi costituisce una voce di notevole importanza, si tratta di materiali che fondamentalmente non sono riciclabili.

La riscoperta del magnesio

La riduzione della massa dei veicoli è diventata una esigenza primaria, al fine di limitare i consumi e quindi le emissioni di CO2; pertanto negli ultimi anni le case automobilistiche hanno lavorato intensamente in questa direzione. E di conseguenza sono diventate di grande attualità le leghe di magnesio, che peraltro hanno già avuto importanti impieghi in passato. Basta pensare che nel Maggiolino Volkswagen, prodotto in oltre venti milioni di esemplari, tanto la scatola del cambio quanto il basamento del motore boxer a quattro cilindri erano realizzati con questo materiale. Importante è stata anche la sua utilizzazione nel mondo delle competizioni, in particolare negli anni Cinquanta. In seguito però l’impiego del magnesio è fortemente diminuito. Oggi la situazione è cambiata e l’interesse nei suoi confronti sta diventando via via più considerevole.

I punti di forza di questo metallo sono la densità estremamente ridotta (1,7 kg/dm3), l’eccezionale lavorabilità e la possibilità di impiegare agevolmente tutti i procedimenti fusori immaginabili, grazie alla eccellente colabilità, che per di più si abbina con una temperatura di fusione piuttosto contenuta (circa 650 °C). Assolutamente straordinaria poi è la riciclabilità del magnesio, che può essere rifuso con un consumo energetico bassissimo.

“Nel Maggiolino Volkswagen, prodotto in oltre venti milioni di esemplari, tanto la scatola del cambio quanto il basamento del motore boxer a quattro cilindri erano realizzati in magnesio”

La tecnologia ha ridotto gli svantaggi

Le caratteristiche meccaniche però sono relativamente modeste. La resistenza a trazione, per quanto riguarda le tradizionali leghe da fonderia di più largo impiego, è leggermente inferiore rispetto a quella delle leghe di alluminio (il gap è maggiore nel caso delle leghe da lavorazione plastica), e il modulo elastico è del 36% minore. A questo si può ovviare, almeno per certi tipi di impiego, lavorando a livello di disegno dei componenti, ovvero aumentando le sezioni e ottimizzando le geometrie.

Pure l’elevato coefficiente di dilatazione termica può risultare svantaggioso, in diversi casi. In passato il magnesio si era fatto una fama discutibile a livello di resistenza alla corrosione. Ciò era giustificato solo in parte, come dimostrato del resto dal fatto che di basamenti la Volkswagen ne ha fatti milioni, senza che si siano mai avute lamentele in questo senso. D’altro canto, proprio i fenomeni corrosivi hanno ostacolato la diffusione delle ruote in magnesio sui veicoli stradali. Lo sviluppo di trattamenti e di riporti protettivi di nuova generazione, unitamente alla disponibilità di leghe di elevata purezza o di nuova composizione fanno ritenere superato questo punto debole, almeno in larga misura e per la maggior parte degli impieghi.

Costi variabili, disponibilità illimitata

Le leghe di magnesio tradizionali accusano un drastico scadimento delle caratteristiche meccaniche già a temperature relativamente contenute, il che ne riduce il campo di applicazione. Oggi però sono disponibili leghe che superano abbondantemente questa limitazione e che risultano nettamente superiori anche sotto altri aspetti. Il costo varia sensibilmente in funzione degli elementi presenti; per le leghe di più larga utilizzazione è leggermente superiore a quello delle leghe di alluminio più comuni. La cosa è compensata dalla migliore lavorabilità, che si traduce anche in una minore usura degli utensili e in un sensibile risparmio energetico.

La disponibilità del magnesio è pressoché illimitata; è infatti il terzo metallo in ordine di abbondanza nella crosta terrestre (preceduto solo dall’alluminio e dal ferro, e senza prendere in considerazione elementi come calcio, potassio e sodio). Oltre che in alcuni minerali molto comuni, è contenuto in quantità rilevante nell’acqua di mare (0,12 % circa, in peso), dalla quale viene estratto con un processo elettrolitico.

“La disponibilità del magnesio è pressoché illimitata; è infatti il terzo metallo in ordine di abbondanza nella crosta terrestre ”

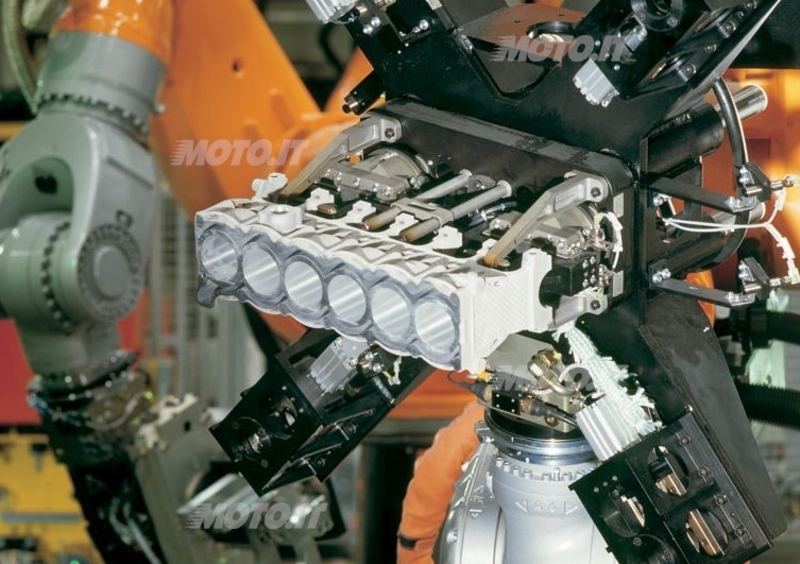

In aggiunta ai classici processi di fonderia (colata in sabbia e in conchiglia, pressofusione…), i componenti in magnesio possono anche essere ottenuti con altre tecnologie, alcune delle quali particolarmente innovative, come i sistemi di colata e/o di iniezione in semisolido (Thixomolding, Rheocasting,…), sui quali si stanno focalizzando notevoli attenzioni. Attualmente con le leghe di magnesio si realizzano coperchi della testa, carter della distribuzione, collettori di aspirazione per motori auto, coperchi laterali per motori motociclistici, coppe dell’olio, scatole sterzo, scatole del cambio e corpi per pompe olio. In questi casi la lega impiegata è generalmente la AZ91D e i componenti vengono ottenuti per pressofusione.

Magnesio: un materiale pericoloso?

Per quanto riguarda l’infiammabilità del magnesio e i rischi che essa potrebbe comportare, non ne ho parlato in quanto non viene neanche considerata tra i punti deboli di questo materiale, e questo in qualunque testo tecnico o di metallurgia. Una eventuale cattiva fama è legata a scarsa informazione in merito. Quasi tutti i materiali metallici sono infiammabili, quando sono in polvere. Basta pensare all’alluminio e allo zinco (largamente impiegato in pirotecnica). Il magnesio si accende con una facilità leggermente maggiore, rispetto all’alluminio, tutto qui. Pure sotto forma di sfrido o di truciolo esso può bruciare, ma solo un folle si mette a lavorare un metallo senza conoscere i corretti parametri di taglio (tipo di utensile, velocità, etc…).

Per quanto riguarda i componenti realizzati in magnesio, non ci sono problemi di questo genere. Del resto, questo è dimostrato da milioni di Volkswagen Maggiolino e da non so quante Porsche che hanno funzionato impeccabilmente per anni e anni, comprendo un numero impressionante di chilometri. Se davvero ci fossero dei rischi, le leghe di magnesio non sarebbero impiegate tranquillamente sulle auto di serie (volanti, sedili, pannelli, coperchi della testa), su i TGV e sugli aerei (per i quali gli standard che i materiali devono soddisfare sono particolarmente severi). Per non parlare degli elicotteri, nei quali questo metallo viene utilizzato in misura notevolmente maggiore.

Un materiale per auto e moto

Questo metallo inoltre viene largamente impiegato per realizzare anime di volanti (lega AM 50, dalla eccellente duttilità), telai di sedili, pannelli per cruscotti, telai ausiliari (reggisella) per moto. Tra le ultime applicazioni vanno segnalati i pannelli per carrozzeria e elementi trasversali della scocca. Particolarmente significativo è l’impiego del magnesio da parte della BMW, che per alcuni suoi motori a sei cilindri in linea a ciclo Otto da alcuni anni a questa parte produce dei basamenti bimetallici, con gruppo cilindri e cartelle dei supporti di banco in lega di alluminio ad alto tenore di silicio e pareti esterne in lega di magnesio AJ 62, con una considerevole riduzione del peso rispetto alla soluzione tradizionale.Un

Per quanto riguarda l’Italia, è importante segnalare la recente creazione di Mg12 Network, una rete di 34 imprese operanti nel settore che ha come obiettivo lo sviluppo della intera filiera del magnesio, dalla ricerca metallurgica alle tecnologie di produzione e di finitura. Nato con il supporto di Unindustria Bologna, questo network è impegnato anche nella diffusione della conoscenza a tutti i livelli di questo materiale e nella didattica, tramite Mg12 Academy.