Dopo averla lasciata "intravedere" in una veste "definitiva" durante i collaudi, in Lamborghini tornano a far parlare dell'erede della Murcielago, la

Aventador, anticipando nuovamente un dettaglio saliente della vettura.

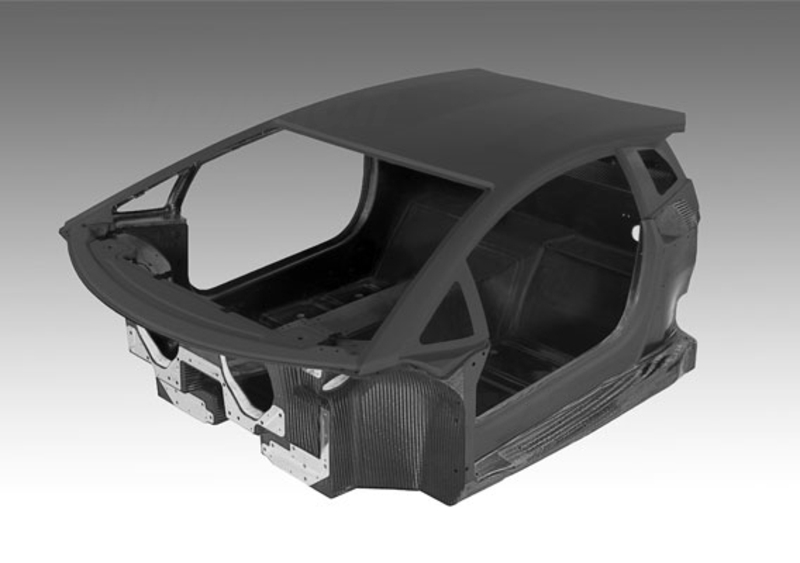

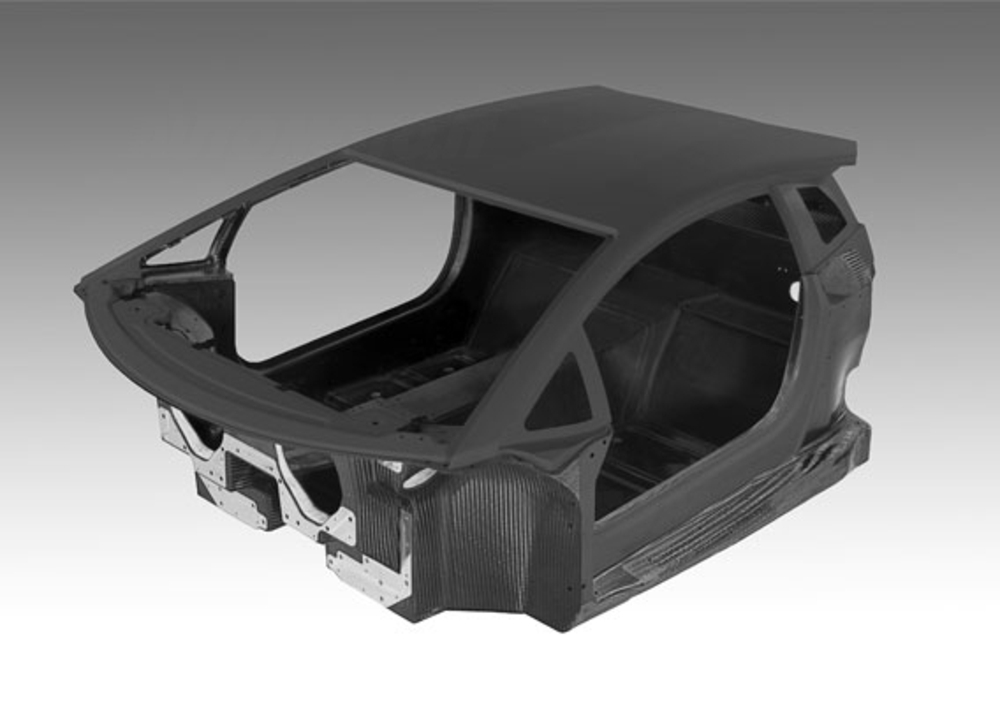

ECCO LA SCOCCA

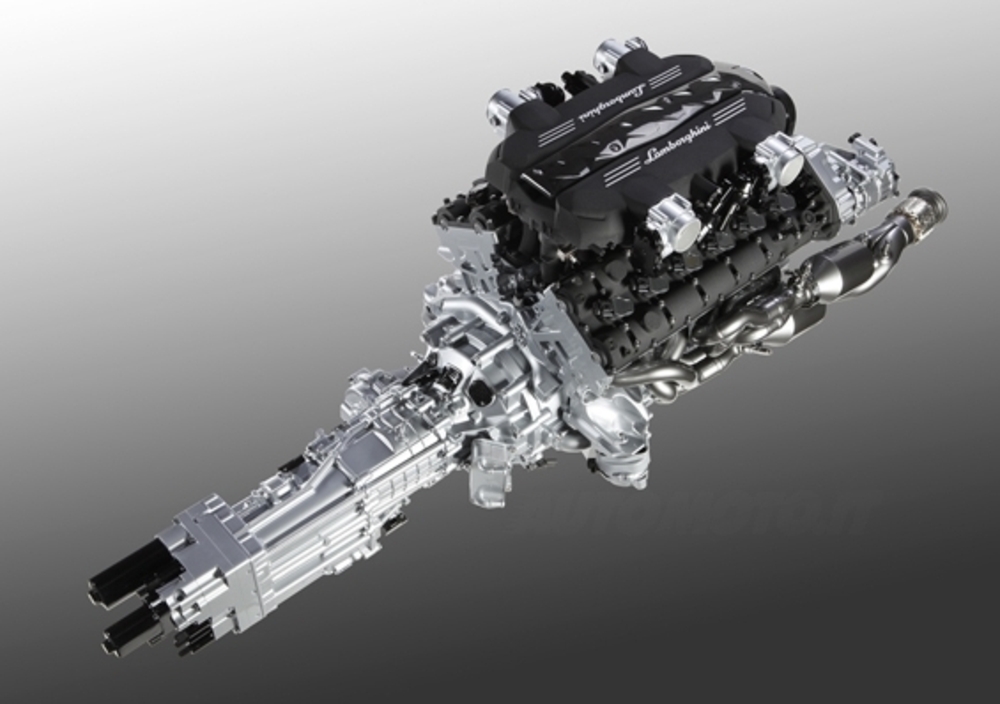

Dopo il

motore V12 L539 "corredato" del nuovo cambio a doppia frizione e le sospensioni con schema

push rod, oggi è la volta della monoscocca in fibra di carbonio, che il costruttore emiliano finalmente introduce in un prodotto di serie dopo aver mostrato forti intenzioni "sul tema" con il prototipo

Sesto Elemento mostrato lo scorso anno a Parigi.

TUTTA IN CARBONIO

La scocca della nuova supersportiva di punta firmata Lamborghini è realizzata interamente in fibra di carbonio, nonché progettata con una struttura unica. Ciò significa che la scocca della vettura si presenta come un guscio unico, che agisce fisicamente come un singolo componente, traendo il massimo vantaggio dall’estrema rigidezza dei materiali rinforzati in fibra di carbonio (CFRP). In Formula 1, infatti, già da molti anni vengono costruite auto da corsa con monoscocca in CFRP, la cui sicurezza in caso di incidente è stata testata ripetutamente.

GUSCIO UNICO

Ovviamente il termine “guscio unico” viene utilizzato esclusivamente in senso descrittivo. La nuova monoscocca Lamborghini è composta da diverse parti aventi ognuna una funzione specifica, quali ad esempio alcuni elementi di rinforzo realizzati con la tecnologia Braiding, la più efficace per assorbire energia in caso di incidente. Dopo essere stata sottoposta ad un processo di compressione, la struttura agisce come un unico componente, composto sia dalla parte inferiore sia dal tetto.

SOLO 147,5 KG

Il concetto della monoscocca offre vantaggi che altri metodi, quali ad esempio quello che prevede la sola parte inferiore in struttura unica con il tetto in metallo attaccato in modo convenzionale, non rende possibili. Per questo motivo Lamborghini ha scelto questa soluzione. L’intera monoscocca pesa soltanto 147,5 kg. La parte anteriore e quella posteriore della monoscocca sono collegate a telaietti in alluminio altrettanto resistenti, sui quali sono montati motore, trasmissione e sospensioni. L'intero telaio del nuovo modello V12 pesa solo 229,5 kg ed offre una rigidità torsionale fenomenale: 35.000 NM per ogni grado di torsione.

COME E' FATTA

Il team di Ricerca e Sviluppo di Lamborghini ha la metodologia CFRP costruttiva in base alla forma, alla funzione e ai requisiti dei singoli elementi da realizzare. Le tre tecniche non si differenziano soltanto per il processo di produzione, bensì anche per il tipo di fibra di carbonio utilizzata, per il relativo intreccio e, principalmente, per la composizione chimica della resina sintetica impiegata.

BREVETTI LAMBO

I rotoli di fibra di carbonio vengono preformati e impregnati (Resin Transfer Moulding (RTM)) con una determinata quantità di resina. In seguito, vengono induriti con il calore mentre il componente si trova in lavorazione. Lamborghini ha compiuto un’importante svolta sviluppando ulteriormente questo processo. Grazie al processo brevettato “RTM-Lambo”, lo stampo non è più un pezzo di metallo pesante e complesso, ma è composto da parti leggere in fibra di carbonio. In questo modo il processo di produzione risulta più veloce, flessibile ed efficiente e la cottura non viene effettuata in autoclave. Un ulteriore vantaggio del processo RTM Lambo è appresentato dalla pressione di iniezione ridotta che non richiede attrezzature e strumenti costosi.

Altri elementi strutturali sono realizzati in schiuma epossidica e sono utilizzati per aumentare l’inerzia della monoscocca agendo come distanziali tra gli strati compositi e assorbendo rumore e vibrazioni. Inoltre, la superficie anteriore e quella posteriore contengono inserti in alluminio laminati per facilitare il collegamento con gli elementi anteriori e posteriori dei telaietti.

FASE STRATEGICA

Proprio per l’unicità di tale processo che nessun fornitore è in grado di gestire, Lamborghini ha deciso di produrre internamente la monoscocca presidiando così una fase strategica nella costruzione del nuovo modello. Il controllo qualità è un fattore fondamentale. Ogni monoscocca è misurata su una tolleranza di appena 0,1 millimetri, aumentando quindi l’estrema precisione dell’intera vettura. Il controllo qualità inizia con l’acquisto delle parti che compongono la fibra di carbonio. La fibra di carbonio acquistata deve essere certificata e il materiale controllato regolarmente per verificarne la conformità con gli standard di qualità.