e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Molte moto sono studiate per ottenere prestazioni particolarmente elevate. Siccome non viene adottata la sovralimentazione, tale obiettivo viene conseguito con regimi di rotazione impressionanti e con sistemi di aspirazione in tutto e per tutto degni dei mezzi da competizione. Pure la ciclistica è studiata per una guida decisamente sportiva.

Le auto: un'erogazione più corposa in basso per un utilizzo quotidiano

La meccanica delle auto invece è destinata a un tipo di impiego più tranquillo, e quindi i motori hanno una vigorosa erogazione fin dai regimi più bassi, con un ampio campo di utilizzazione; anche le esigenze in fatto di durata sono ben diverse. A ciò si aggiunge da qualche anno la necessità di limitare al minimo i consumi. Il contenimento dei costi di fabbricazione costituisce una voce assai importante (diversamente da quanto avviene in campo moto, almeno nella maggior parte dei casi!).

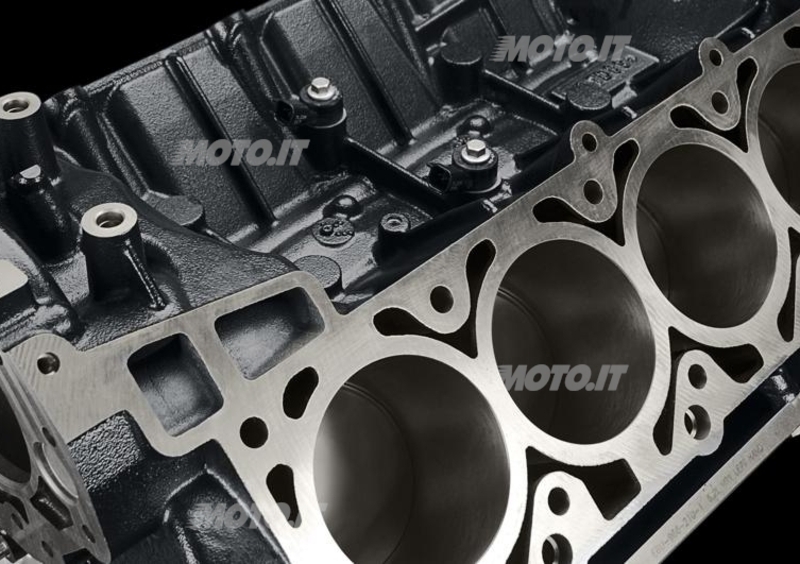

Il blocco cilindri impiegato sulle moto assai spesso è di tipo amovibile, mentre sulle autovetture è sempre incorporato nella stessa fusione del basamento. A parte questo, una prima differenza tra i due settori riguarda il materiale impiegato. In molti motori auto il basamento è in ghisa, con canne dei cilindri integrali, mentre in campo motociclistico si impiega la lega di alluminio.

Questo secondo materiale, che ha nella minore densità e nella conduttività termica più elevata i suoi punti di forza, non possiede però caratteristiche tali da poter essere utilizzato per realizzare la superficie sulla quale vanno a lavorare i pistoni e i segmenti (tranne rare eccezioni, nelle quali si impiegano leghe particolari). Ciò rende necessario il ricorso a canne riportate o a particolari rivestimenti superficiali.

Tipologie di struttura del blocco cilindri

Il blocco cilindri può avere una struttura open deck o closed deck. Nel primo caso l’estremità sommatale delle canne non è collegata alle pareti laterali e quindi non vi è un vero e proprio piano superiore, sul quale va a poggiare la testa. Nel secondo caso invece tale piano esiste (le estremità superiori delle canne sono infatti collegate alle pareti esterne del blocco) e presenta delle aperture solo in corrispondenza dei passaggi per il liquido di raffreddamento. I blocchi in ghisa vengono ottenuti per colata in terra (ma per i motori monocilindrici si impiega spesso il sistema Croning) mentre per quelli in lega di alluminio si possono impiegare quasi tutti i processi fusori (terra, conchiglia, pressofusione, lost foam…).

Per quanto riguarda gli schemi costruttivi impiegati per i cilindri, una prima suddivisione può essere fatta tra quelli con canne integrali e quelli con canne riportate. Nell’ambito di ciascuna di queste due categorie si possono poi avere altre differenziazioni. Le canne integrali, ad esempio, possono essere dotate o meno di un riporto superficiale.

Le moto: motori ad alte prestazioni

Nei motori destinati alle moto di altissime prestazioni i cilindri e il basamento, come pure la testa, sono in lega di alluminio. La soluzione che domina la scena prevede l’applicazione sulle pareti delle canne (integrali) di un sottile strato di nichel, depositato galvanicamente, nel quale è dispersa una miriade di particelle di carburo di silicio (SiC), aventi una durezza di 2200-2500 punti Vickers (cioè, per intenderci, doppia rispetto a quella del cromo). Lo spessore del rivestimento è compreso tra 0,05 e 0,08 mm ; i granuli di SiC hanno un diametro di 2,0-2,5 mm. Il primo, e più famoso, di questi riporti è stato il Nikasil della Mahle, sviluppato negli anni Sessanta per i motori NSU a pistone rotante (Wankel).

Nelle auto alcune soluzioni motociclistiche si trovano in F1

In campo auto questi rivestimenti per cilindri vengono impiegati su tutti i motori di Formula Uno, ma solo su pochi modelli di serie. Non è semplice, infatti, ottenere una deposizione uniforme (come spessore della matrice di nichel e come distribuzione delle particelle), quando i componenti sono di dimensioni considerevoli. In effetti, altre soluzioni possono essere più economiche e meno impegnative sotto l’aspetto tecnologico, e infatti vengono utilizzati largamente. Inoltre, in alcuni paesi dell’America meridionale ci sono stati, anche se assai rari, dei problemi di corrosione dello strato di nichel, dovuti al carburante impiegato.

Da qualche anno a questa parte nel settore delle quattro ruote stanno iniziando a trovare interessanti applicazioni i rivestimenti applicati mediante spruzzatura al plasma (plasma-spray). Se i tecnici riusciranno a ridurre i costi e a migliorare la produttività, c’è da pensare che questa tecnologia in futuro possa avere una diffusione considerevole e forse possa trovare impieghi importanti anche in campo moto.

Nei motori per autovettura vengono tuttora utilizzati largamente i basamenti in ghisa, invariabilmente dotati di canne integrali. Questo materiale infatti ha ottime caratteristiche tribologiche e possiede una adeguata durezza; la resistenza all’usura è pertanto eccellente. Inoltre è possibile, in caso di usura eccessiva (dopo chilometraggi assai elevati) o di danneggiamenti, portare nuovamente le canne a condizioni di perfetta efficienza mediante rialesatura e successiva levigatura, e montare quindi pistoni maggiorati.

Basamenti in ghisa: costi ridotti ma pesi elevati

Come ovvio, questo vale anche per le canne in ghisa riportate a secco. I basamenti in ghisa hanno dalla loro un costo molto ridotto. Il loro peso è però più elevato, rispetto a quelli in lega di alluminio. Da alcuni anni a questa parte, specialmente per i motori diesel, alcuni costruttori impiegano per i basamenti non l’usuale ghisa grigia (con grafite lamellare) ma una ghisa vermiculare, dalle caratteristiche meccaniche notevolmente superiori. Grazie a queste ultime, è possibile impiegare pareti con spessori minori e quindi ottenere una apprezzabile riduzione di peso. Il costo è però più alto.

“In campo moto la ghisa non viene mai impiegata per i basamenti, ma solo per alcuni cilindri (amovibili) di motori di tipo utilitario e dalle prestazioni modeste”

In campo moto la ghisa non viene mai impiegata per i basamenti, ma solo per alcuni cilindri (amovibili) di motori di tipo utilitario e/o dalle prestazioni modeste (per lo più destinati agli scooter di piccola cilindrata). Alcuni motori automobilistici sono dotati di un blocco cilindri in lega di alluminio ad altissimo tenore di silicio (17%). Questo materiale non è facile da lavorare ma consente di ottenere canne integrali con ottime caratteristiche, grazie alla esposizione di cristalli di silicio primario, duri e resistenti all’usura.

Colata in conchiglia a bassa pressione

Il procedimento fusorio generalmente impiegato in questo caso è la colata in conchiglia a bassa pressione. In campo moto la Yamaha ha sviluppato i cilindri Diasil, in lega di alluminio al 20% di silicio, che presentano caratteristiche assai simili. Vengono impiegati su motori monocilindrici di piccola cilindrata, destinati prevalentemente ai mercati asiatici. E sono ottenuti mediante pressofusione sotto vuoto (sistema Yamaha CF, con stretto controllo della pressione, della temperatura e della velocità di riempimento dello stampo).

Un processo recentemente proposto consente di ottenere nei blocchi cilindri in lega di alluminio con canne integrali un cambiamento locale della struttura e della composizione, con creazione di una eccellente superficie di scorrimento per i pistoni e i segmenti, grazie all’impiego del laser e di un getto di polvere di silicio. Si crea così uno strato dello spessore di circa mezzo millimetro ricco di particelle di silicio, uniformemente disperse, aventi un diametro inferiore a 10 micron.