e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Il movimento delle valvole non è legato solo al profilo delle camme come potreste pensare.

Viene influenzato cioè dagli organi interposti, ovvero dai “cedenti”, cioè le punterie o i bilancieri, sui quali agiscono direttamente gli eccentrici.

La funzione di questi componenti è quella di assorbire la spinta laterale determinata dalla azione della camma che, mentre ruota, striscia sulla loro superficie di lavoro esercitando anche una pressione molto elevata.

Poiché le soluzioni oggi adottate possono essere anche sensibilmente diverse a seconda del tipo di motore, vale la pena di esaminare l’argomento con una certa attenzione.

Facendo cioè le considerazioni del caso e sempre tenendo presente che ci si riferisce a distribuzioni di schema convenzionale. Per i sistemi camless, nei quali il movimento delle valvole è controllato da attuatori elettromeccanici o elettroidraulici, c’è tempo...

Come funziona la distribuzione

Le punterie si spostano alternativamente nei due sensi (nelle fasi di apertura e di chiusura delle valvole) all’interno dei fori nei quali sono alloggiate. Il loro movimento è quindi rettilineo. I bilancieri invece sono fulcrati e pertanto hanno un movimento di oscillazione attorno a un asse.

Possono essere a dito, come quelli impiegati in quasi tutti i motori da competizione e in molte realizzazioni di serie con distribuzione bialbero, e in tal caso il fulcro è collocato alla estremità opposta rispetto a quella che aziona la valvola. I bilancieri a due bracci vengono invece utilizzati quando la distribuzione è monoalbero e le valvole non sono tutte parallele ma giacciono su due piani inclinati tra loro di un certo angolo. Il fulcro è allora in posizione intermedia; su uno dei due bracci agisce la camma mentre l’altro, dal lato opposto, provvede a muovere la valvola.

Indipendentemente dal fatto che il bilanciere sia a dito o a due bracci, l’estremità che agisce sulla valvola si muove secondo un arco di cerchio, a differenza di quanto accade per le punterie, il cui movimento è rettilineo. Una superficie cilindrica (o comunque avente una curvatura come quella della camma) e una piana si toccano secondo una retta; la zona di contatto di ognuna di esse è cioè lineare e la sua larghezza è pertanto pari a zero.

Le forze, qui dovute al carico delle molle e all’inerzia, devono però ripartirsi su di una certa area, altrimenti la pressione diventerebbe infinita! Per fortuna le superfici della camma e della punteria (o del bilanciere) subiscono piccole deformazioni elastiche e la zona di contatto assume la forma di un rettangolo, di larghezza molto limitata. Le pressioni in gioco sono elevatissime; non di rado infatti arrivano a superare i 10.000 bar, ovvero i 1000 newton per millimetro quadrato.

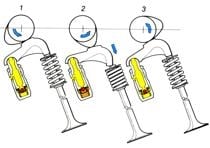

Durante il funzionamento la zona della punteria sulla quale agisce la camma si sposta, prima in un senso e poi nell’altro. La linea di contatto durante la parte iniziale del sollevamento della valvola va verso un margine della punteria per poi tornare verso il centro, in corrispondenza del quale si ha la massima alzata; subito dopo si sposta dall’altro lato, prima verso il margine e quindi tornando al centro, in fase di chiusura.

“Le pressioni in gioco sono elevatissime. 10.000 bar ovvero 1.000 newton per millimetro”

Lo stesso spostamento avviene quando l’eccentrico agisce sul pattino di un bilanciere; la conseguenza in questo caso è che durante la rotazione della camma cambia il rapporto tra le lunghezze dei due bracci! È interessante osservare che anche la curvatura del pattino del bilanciere influenza significativamente il movimento della valvola.

Del resto, pure le punterie a bicchiere in certi motori (assai pochi, per la verità, e comunque di prestazioni elevate) vengono dotate di una superficie di lavoro che ha la forma di un pattino arcuato. In tal caso ovviamente si fa in modo che esse non possano ruotare.

Per ottenere, questo, in genere si fa ricorso a un grano di guida che si inserisce in una apposita scanalatura. Disegnare le camme è tutt’altro che semplice. Si tratta davvero di una materia per gli specialisti. Per fortuna comunque oggi esistono specifici programmi di progettazione al computer...

Bilancieri a dito per le competizioni

Nei motori da competizione delle ultime generazioni al posto delle tradizionali punterie a bicchiere si preferisce impiegare bilancieri a dito. Alla base di questa scelta ci sono due ragioni:

1) La soluzione consente di ridurre in misura apprezzabile l’entità delle masse in moto alterno, rispetto a quanto sarebbe possibile ottenere impiegando punterie a bicchiere

“Nei motori da competizione si preferiscono i bilancieri a dito”

2) La maggiore libertà che viene offerta ai progettisti in fatto di legge del moto delle valvole (e anche per quanto riguarda la stessa struttura della testa). Alzate assai cospicue e profili delle camme molto “aggressivi”, come quelli che si impiegano nei motori da corsa, comportano pressioni di contatto altissime.

Ciò, unitamente al fatto che le velocità di strisciamento sono elevate, la larghezza delle zone di lavoro sono limitate (i bilancieri a dito pesano meno, se sono più stretti!) e le condizioni di lubrificazione per forza di cose non sono proprio ideali (non si può instaurare un regime idrodinamico), rende estremamente dura la vita degli organi interessati.

Rivestimenti anti-usura

Per evitare che le superfici di contatto possano usurarsi rapidamente o addirittura danneggiarsi in maniera grave, in questi casi si impiegano riporti superficiali dotati al tempo stesso di una durezza elevatissima e di un coefficiente di attrito molto ridotto. Si tratta dei rivestimenti di DLC (Diamond Like Carbon), dello spessore di pochi micron soltanto, che vengono applicati con tecnologie sofisticate e che oggi sono disponibili in una grande varietà di tipi.

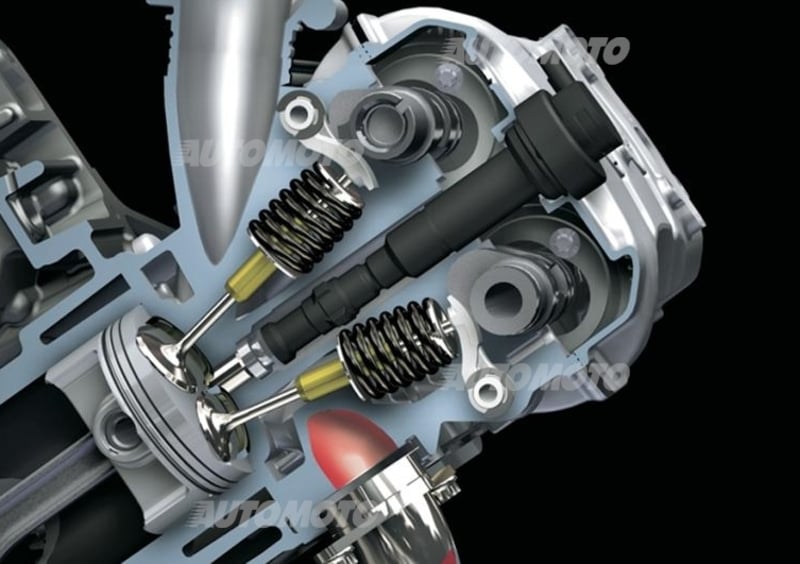

Nei motori di serie l’esigenza di ridurre i consumi e le emissioni di CO2 (ed essi direttamente legate) ha portato i tecnici a lavorare intensamente anche per ridurre l’assorbimento di potenza da parte della distribuzione. In quest’ottica state sviluppate alcune soluzioni che hanno consentito una riduzione del carico delle molle (resa possibile da una diminuzione delle masse in moto alterno) e le punterie idrauliche sono state largamente sostituite da elementi telescopici fissi, incorporati in supporti a testa sferica per bilancieri a dito.

Questi ultimi oggi sono in molti casi dotati di un rullo al posto del pattino, il che consente di ridurre le perdite dovute all’attrito. Il peso aumenta leggermente, ma la cosa è più che compensata dal minore assorbimento di energia da parte del complesso della distribuzione, ovvero dalla minore potenza necessaria per trascinare in rotazione gli alberi a camme.