e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

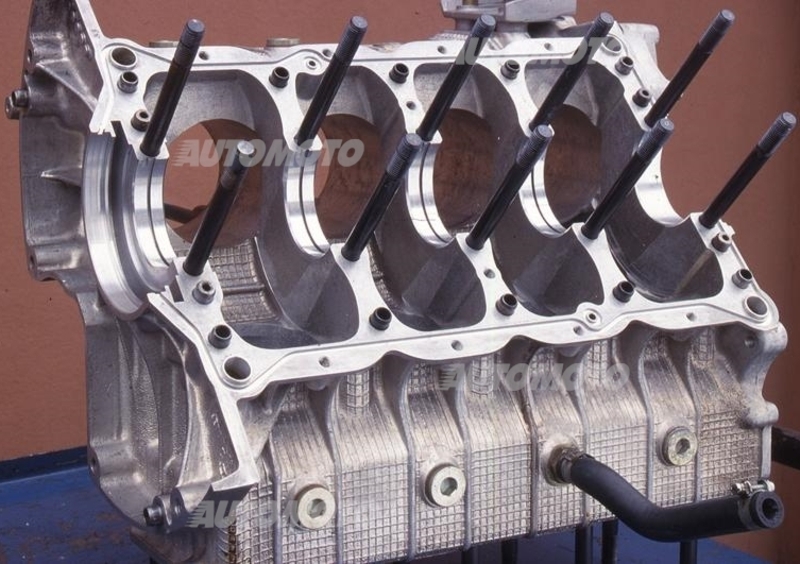

Il basamento è l’autentica struttura portante del motore. Non è solo una specie di scatola che evita l’ingresso di polvere e acqua all’interno e al tempo stesso la fuoriuscita di olio e liquido di raffreddamento. Il suo compito è molto più complesso e impegnativo. E anche la sua geometria è tutt’altro che semplice. In campo automobilistico di norma anche il blocco dei cilindri (o le due bancate, nel caso dei motori a V o boxer) è incorporato nel basamento, che invariabilmente viene ottenuto per fusione. Nella parte inferiore sono ricavati i supporti di banco, nei quali vengono alloggiati i cuscinetti sui quali ruota l’albero a gomiti. Logico quindi che tale “zona” del basamento risulti fortemente sollecitata. È attraverso i supporti infatti che si scaricano le forze, che nei moderni motori di alta potenza specifica raggiungono valori altissimi.

La rigidezza è fondamentale

L’aumento delle prestazioni ha reso necessario lo sviluppo di nuovi materiali antifrizione per le bronzine in particolare se destinate ai diesel sovralimentati delle ultime generazioni. In questi motori all’interno dei cilindri durante la combustione vengono raggiunte, con estrema rapidità, pressioni impressionanti, che si scaricano sui pistoni generando forze imponenti che le bielle trasmettono all’albero. Quest’ultimo poggia sui supporti di banco, che devono quindi resistere a carichi elevatissimi. Il basamento è pertanto sottoposto a queste formidabili sollecitazioni, che si susseguono senza posa e che tendono a deformare gli alloggiamenti delle bronzine e le pareti nelle quali essi sono ricavati. Non esistono materiali dotati di una rigidezza infinita, e qualunque corpo è inevitabilmente soggetto a deformazioni elastiche.

Nel nostro caso è di importanza vitale che esse vengano ridotte al minimo, in modo da non compromettere non solo la durata ma anche lo stesso funzionamento del motore. Di questo come ovvio si tiene debito conto in fase di progetto. Eventuali errori di allineamento degli alloggiamenti delle bronzine si pagano con un sensibile aumento delle perdite per attrito (e possono anche avere conseguenze negative per quanto riguarda la vita utili di tali componenti, se non addirittura la loro integrità). È dunque importante che il “banco” del motore sia non solo dotato di una adeguata robustezza, ma abbia anche la massima rigidezza possibile. Questo obiettivo deve essere raggiunto senza dar luogo a un aumento significativo del peso.

Le nervature, ben visibili sulle pareti esterne di molti basamenti, servono proprio ad abbinare la rigidezza con la leggerezza. E possono avere anche benefici effetti per quanto riguarda il contenimento delle emissioni acustiche. Il loro numero, la loro disposizione e le loro dimensioni sono frutto di una progettazione effettuata al computer facendo ampio ricorso alle simulazioni per individuare la distribuzione delle tensioni in seno alla struttura e per visualizzare come e in quale misura essa si deforma elasticamente.

I materiali: dalla ghisa all'alluminio

Di grande importanza è come ovvio il materiale. In questa sede tralasciamo ogni considerazione relativa alle superfici di lavoro dei cilindri, ovvero alle canne, argomento di ampia portata che merita una trattazione a parte, per concentrare l’attenzione sulla zona inferiore del basamento, cioè quella ove si trovano i supporti di banco. La ghisa grigia costa poco e si presta ottimamente alla realizzazione di strutture anche dotate di geometria molto complessa. Una volta fusa infatti, ha una grande fluidità e cola agevolmente. La temperatura di fusione è molto elevata e questo rende necessario l’impiego di “forme” in sabbia (niente stampi in acciaio, quindi). Per realizzare i basamenti si fa pertanto ricorso alla colata in terra, per gravità. Da alcuni anni a questa parte qualche costruttore tedesco ha iniziato ad impiegare la ghisa a grafite vermicolare, più costosa ma dotata di caratteristiche meccaniche superiori, per i motori turbodiesel delle sue autovetture.

Nei motori a benzina le sollecitazioni sono meno elevate e questo, unitamente all’esigenza di ridurre al minimo il peso (cosa molto importante ai fini della diminuzione dei consumi, e quindi anche delle emissioni di CO2), fa sì che diversi costruttori realizzino i basamenti dei loro motori in lega di alluminio, come si fa praticamente da sempre in campo motociclistico. Altri continuano con la ghisa, producendo interessanti strutture a pareti sottili. Il passaggio alle leghe di alluminio comporta un leggero aumento dei costi, dovuto non solo al materiale di partenza, ma anche alla necessità di impiegare canne riportate o particolari rivestimenti sulle superfici di lavoro dei cilindri. Queste leghe consentono di utilizzare tutte le tecnologie fusorie disponibili. Quelle alle quali si fa ricorso più frequentemente sono la colata in conchiglia e la pressofusione.

Le nervature, ben visibili sulle pareti esterne di molti basamenti, servono proprio ad abbinare la rigidezza con la leggerezza

Lost-foam

Di recente alcuni costruttori hanno iniziato ad impiegare anche procedimenti come il “lost-foam” (con modello a perdere in polistirene) e le colate in conchiglia a bassa e a media pressione. Nel caso delle leghe di alluminio la fusione in sabbia viene usata di norma soltanto quando i numeri di produzione sono ridotti; si utilizza quindi in genere per i basamenti dei motori da corsa e per quelli dei prototipi. La pressofusione, adatta a volumi di produzione molto elevati, non consente di realizzare strutture con sottosquadri e con cavità interne (i blocchi cilindri devono avere quindi una struttura open-deck); inoltre, non permette di fare ricorso al trattamento termico di bonifica. Quest’ultima limitazione può essere superata adottando un complesso e costoso sistema di pressofusione sotto vuoto.

Le leghe che vengono impiegate sono quelle al silicio, nelle quali quest’ultimo elemento (che migliora le caratteristiche meccaniche e riduce il coefficiente di dilatazione termica) è presente in una misura che può indicativamente andare dal 5 al 12%. Alcuni costruttori tedeschi utilizzano anche una lega con il 17% di silicio, impegnativa dal punto di vista fusorio e per quanto riguarda la lavorabilità, che consente di fare a meno di canne riportate o di rivestimenti superficiali sulle pareti interne dei cilindri. Da segnalare pure l’adozione di una struttura bimetallica in alcuni basamenti prodotti dalla BMW, con la parte interna (cioè quella più sollecitata) in lega di alluminio e le pareti esterne in lega di magnesio; questa soluzione, che prevede una tecnica fusoria molto evoluta, consente di limitare il peso.

Sollecitazioni enormi

Come già detto, nei motori di alte prestazioni la zona dei supporti di banco è particolarmente critica. Anche nelle condizioni di impiego più severe gli alloggiamenti dei cuscinetti devono rimanere allineati e mantenere la corretta geometria; le inevitabili deformazioni elastiche devono pertanto essere di entità assolutamente minima. I motori di serie a quattro cilindri in linea in passato avevano quasi invariabilmente tre supporti di banco, ma in seguito si è passati gradualmente a cinque. La ricerca di una elevata rigidezza ha portato alcuni costruttori ad adottare una struttura a tunnel, con le bronzine di banco alloggiate in elementi discoidali divisi in due parti, e con l’albero che veniva inserito da una estremità del basamento. A questa soluzione, utilizzata di rado, hanno fatto ricorso in passato costruttori famosi come l’americana Offenhauser (i cui motori da competizione hanno dominato per decenni a Indianapolis), l’inglese Lagonda e la nostra VM.

Lo schema standard, per quanto riguarda i motori automobilistici, prevede che i supporti di banco siano divisi in due parti, una delle quali amovibile per consentire l’installazione dell’albero a gomiti monolitico (ossia fuso o forgiato in un sol pezzo). In altre parole, prevede che ogni supporto sia dotato di un cappello, con l’alloggiamento della bronzina, divisa ovviamente in due “semigusci”, che viene tagliato esattamente a metà. Il fissaggio del cappello viene affidato a due viti e il corretto posizionamento è ottenuto utilizzando in genere spine di centraggio o denti triangolari. L’incremento delle prestazioni, e quindi delle sollecitazioni, verificatosi negli ultimi anni ha portato diversi costruttori ad adottare cappelli con quattro viti di fissaggio parallele o, meno frequentemente, con due viti principali e due trasversali (perpendicolari alle prime, vincolano il cappello alle pareti laterali del basamento).

Recentemente si è andata affermando in misura via via crescente la soluzione che prevede l’impiego di un sottobasamento, nel quale sono ricavate le metà inferiori dei supporti di banco. Adottando questo schema, da decenni tipico dei motori da competizione, vengono eliminati i cappelli e la struttura risulta più rigida. Per limitare la dilatazione che a caldo subiscono gli alloggiamenti dei cuscinetti di banco, se il basamento è in lega di alluminio talvolta vengono incorporati di fusione degli inserti in ghisa o in acciaio.