e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Tutti sanno che la perfezione non è di questo mondo. Per quanto si progetti accuratamente e si lavori con precisione, questo è vero anche nel settore della tecnica motoristica, e la cosa ha le sue conseguenze.

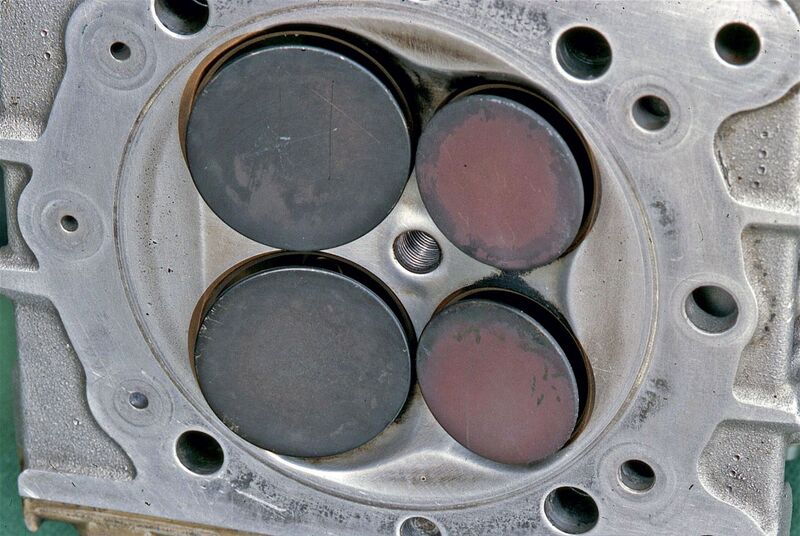

Verso il termine della corsa di scarico, mentre il pistone si avvicina al punto morto superiore, a un certo punto la valvola di aspirazione inizia ad aprirsi. Ciò avviene mentre quella di scarico non si è ancora chiusa; il suo ritorno in posizione di riposo avviene infatti solo un bel po’ dopo che il pistone, raggiunto il punto morto superiore, ha invertito la direzione del suo movimento e ha iniziato la corsa di aspirazione, scendendo verso il punto morto inferiore.

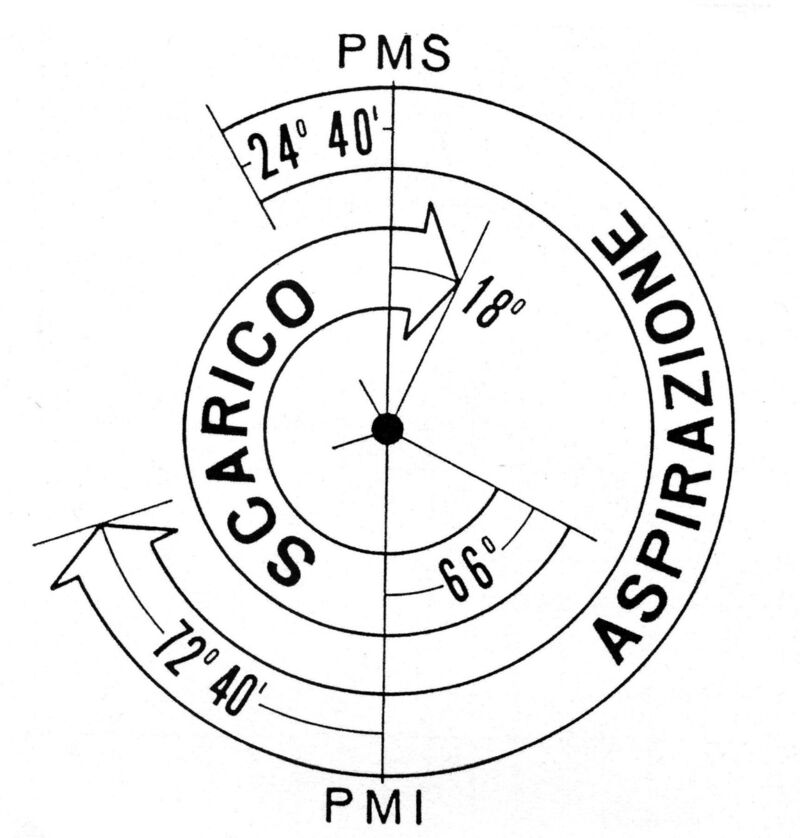

C’è quindi un certo periodo durante il quale entrambe le valvole sono aperte, anche se solo parzialmente. Una deve ancora chiudersi, mentre l’altra ha già cominciato il suo sollevamento dalla sede. Tale fase del ciclo di funzionamento del motore viene detta "incrocio". La sua durata si esprime in gradi di rotazione dell’albero motore, ed è quindi costituita dall’anticipo di apertura della valvola di aspirazione più il ritardo di chiusura di quella di scarico, rispetto al punto morto superiore.

Tanto le prestazioni di punta quanto il carattere della erogazione del motore dipendono in misura fondamentale proprio da questi anticipi e ritardi, ovvero dalla fasatura di distribuzione

Per quale ragione esiste l’incrocio? Il motivo meccanico è evidente: non è possibile portare istantaneamente una valvola dalla posizione di chiusura a quella di massima apertura (lo stesso vale ovviamente per la successiva chiusura). Il movimento richiede un certo tempo per svolgersi, e deve avvenire in maniera graduale, anche se il regime di rotazione è molto elevato. Per questa ragione si adottano gli anticipi di apertura e i ritardi di chiusura delle valvole. L’adozione dell’incrocio determina inoltre un importante vantaggio fluidodinamico.

Grazie ad esso la valvola di ammissione è già ben sollevata dalla sede quando il pistone, scendendo verso il punto morto inferiore, inizia a esercitare la sua azione aspirante. Considerazioni analoghe valgono per il ritorno in sede della valvola di scarico.

Durante l’incrocio le valvole sono entrambe aperte, sia pure parzialmente, e ciò consente di sfruttare l’effetto estrattore dei gas combusti, che escono dal cilindro con una considerevole velocità, per richiamare la miscela aria-carburante (o soltanto aria, se il motore è a iniezione diretta) presente nel condotto di ammissione e metterla in movimento prima ancora che il pistone abbia iniziato ad aspirarla, scendendo verso il punto morto inferiore.

Risultati ancora più notevoli si ottengono sfruttando le onde di pressione. Basta fare arrivare al cilindro un’onda di depressione, attraverso la valvola di scarico, per fare iniziare il movimento della carica (o dell’aria) e richiamarla quindi nel cilindro stesso. Tale onda di pressione negativa, che in seno ai gas presenti nel sistema di scarico viaggia con velocità sonica, deve arrivare nel momento opportuno.

Con una determinata lunghezza del tubo di scarico, e con un dato albero a camme, questo si verifica solo in corrispondenza di un certo regime e nelle sue immediate vicinanze. Considerazioni analoghe valgono per l’anticipo di apertura della valvola di scarico e (in misura ancora più sensibile) per il ritardo di chiusura di quella di aspirazione, rispetto al punto morto inferiore.

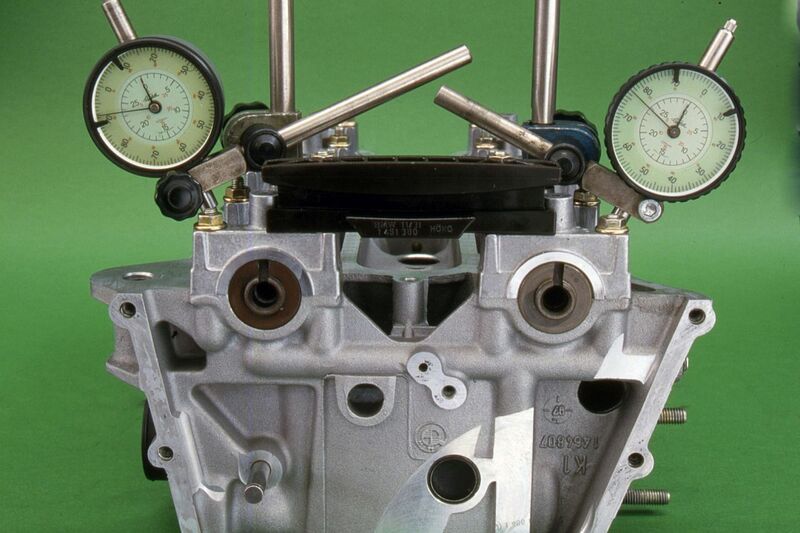

Dunque, tanto le prestazioni di punta quanto il carattere dell'erogazione del motore dipendono in misura fondamentale proprio da questi anticipi e ritardi, ovvero dalla fasatura di distribuzione, che viene determinata dal profilo delle camme ed è notevolmente influenzata anche dalla geometria dei cedenti (bilancieri o punterie) sui quali esse agiscono. Spesso la fasatura viene mostrata graficamente mediante il diagramma della distribuzione.

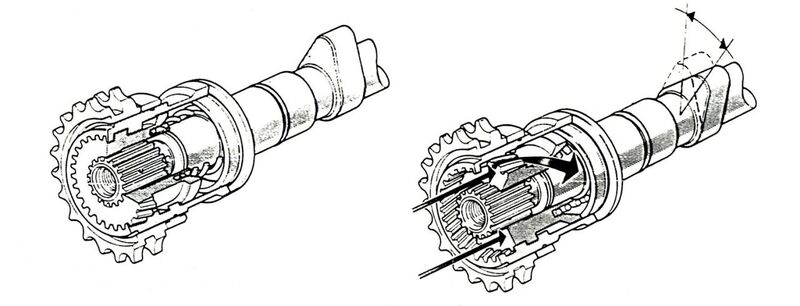

Per ampliare il campo di erogazione, impartendo un andamento più favorevole alla curva di coppia ferma restando la potenza massima, in diversi motori si impiegano i variatori di fase. Questi dispositivi, oggi largamente utilizzati, possono essere di diversi tipi. I più semplici prevedono solo una variazione del posizionamento angolare dell’albero a camme rispetto alla ruota dentata di comando. In questo caso la durata della fase non cambia, ma variano l’anticipo di apertura e il ritardo di chiusura delle valvole.

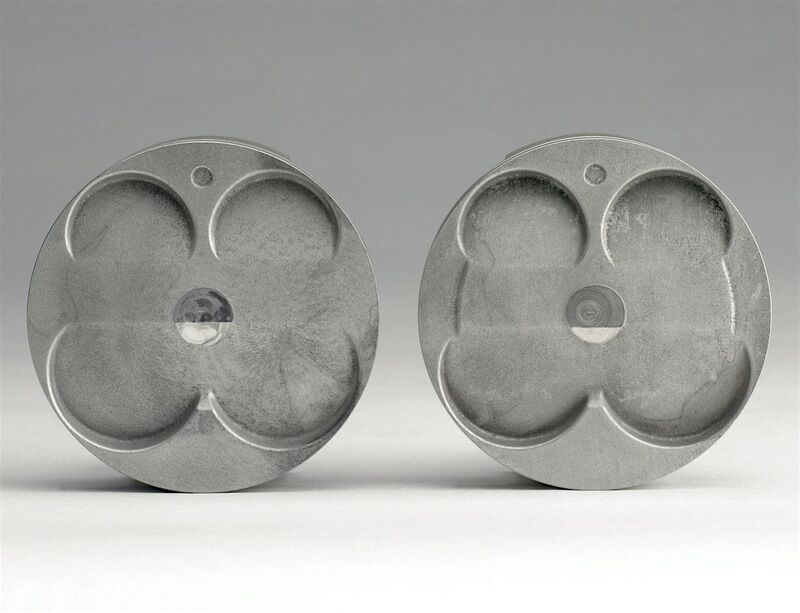

Durante l’incrocio ha luogo il lavaggio: la miscela aria-carburante prende il posto dei gas combusti all’interno del cilindro, che in questo caso si riduce alla sola camera di combustione, dato che il pistone è al punto morto superiore o nelle sue immediate vicinanze. Si potrebbe visualizzare la situazione immaginando che il fronte dei gas freschi avanzi e, agendo come un vero e proprio pistone fluido, “spazzi” la camera espellendo i gas combusti.

Questo in teoria, perché in pratica il lavaggio non è mai proprio perfetto. In diverse condizioni di funzionamento del motore, una parte della miscela aria-carburante che è entrata nel cilindro segue i gas combusti nel condotto di scarico, e finisce sprecata. Ciò è ovviamente nocivo dato che, se il motore non è a iniezione diretta, causa l’emissione di idrocarburi. Vantaggiosa anche sotto questo aspetto si rivela l’adozione di una distribuzione a fasatura variabile.

Inoltre, una certa quantità di gas combusti rimane all’interno del cilindro. Questi gas “residui” sottraggono una parte dello spazio a disposizione della carica e inoltre la riscaldano e la inquinano. Dunque sono svantaggiosi ai fini prestazionali. La loro quantità viene fortemente influenzata dalla durata dell’incrocio e dal carico: indicativamente è dell’ordine del 5-10% della quantità totale di aria aspirata, il che non è proprio poco.

C’è però un aspetto positivo in tutto questo: la presenza dei gas residui determina una riduzione della quantità di ossidi di azoto emessi dal motore. Del resto, i sistemi EGR “funzionano” proprio inviando ai cilindri una parte dei gas combusti da essi prodotti…