e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

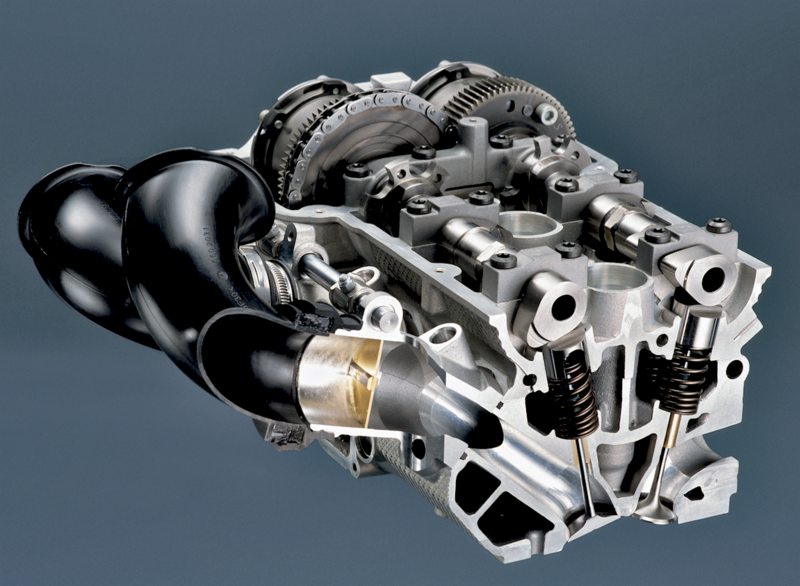

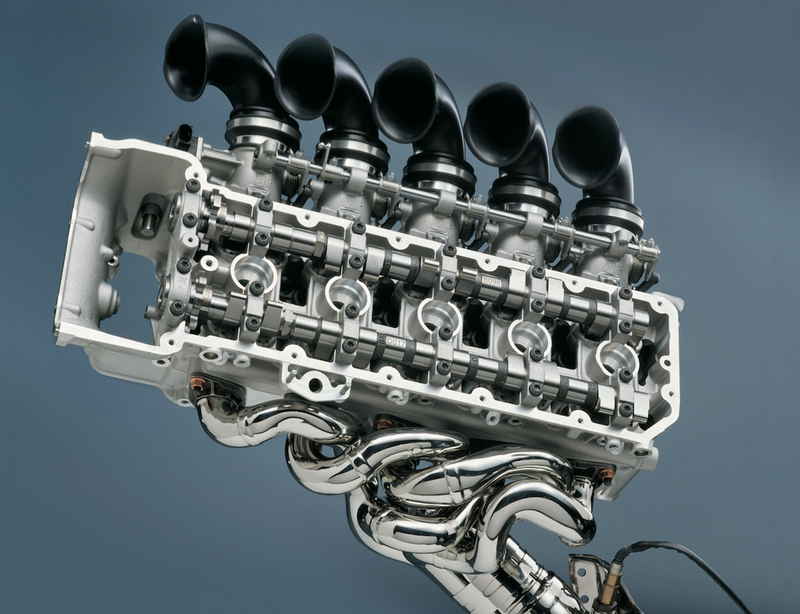

Nei motori ad accensione per scintilla le distribuzioni mono e bialbero dominano la scena da decenni. Da diverso tempo a questa parte, inoltre, la diffusione dei motori a quattro valvole per cilindro è progressivamente aumentata. Di conseguenza la geometria della testa è diventata più complessa.

A complicare ulteriormente le cose è recentemente intervenuta l’iniezione diretta: ai condotti, alle intercapedini per il liquido di raffreddamento e al pozzetto della candela si è andato ad aggiungere l’alloggiamento dell’iniettore.

In passato però le cose stavano in maniera ben diversa. Fino alla metà degli anni Trenta nelle auto di serie le distribuzioni a valvole laterali la facevano da padrone. I motori ad aste e bilancieri hanno cominciato a imporsi nella seconda metà del decennio, prima che scoppiasse la seconda guerra mondiale. Questo non vuol dire però che quelli a valvole laterali siano scomparsi immediatamente dalla scena.

Alcuni hanno continuato ad essere costruiti per vari anni dopo il termine del conflitto. Il famoso Ford V8 “flathead” è rimasto in produzione negli USA dal 1932 al 1953 (e in Europa ha equipaggiato alcune vetture Simca fino al 1961). La Ford Taunus 12M ha utilizzato un motore a quattro cilindri in linea con distribuzione a valvole laterali di 1172 cm3 fino al 1959.

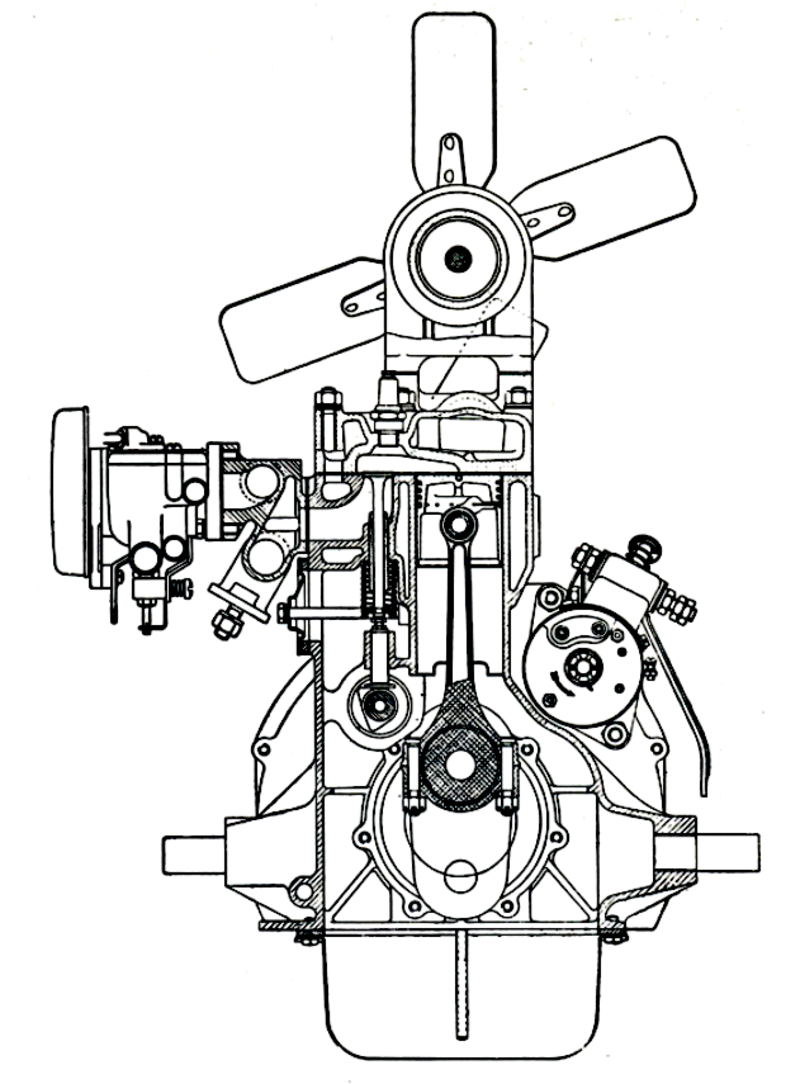

Quando si impiegavano le valvole laterali la testa si riduceva a un semplice coperchio che chiudeva l’estremità superiore del cilindro

Quando si impiegavano le valvole laterali la testa si riduceva a un semplice coperchio che chiudeva l’estremità superiore del cilindro. Il motore non poteva erogare prestazioni elevate perché la respirazione era ben lontana dall’essere ottimale, dato il percorso tortuoso che la miscela aria-carburante era costretta ad affrontare per poter entrare nel cilindro; inoltre, le valvole non potevano avere dimensioni molto cospicue.

Ancora più grave (ma non tanto sentita all’epoca) erano le limitazioni derivanti dal fatto che il rapporto di compressione non poteva essere elevato e che la forma della camera di combustione era decisamente svantaggiosa ai fini del rendimento. D’altro canto adottando la distribuzione a valvole laterali si semplificava notevolmente la realizzazione del motore e si eliminava il rischio che, in caso di rottura di una molla o di una valvola (evento non proprio infrequente, all’epoca), quest’ultima potesse cadere all’interno del cilindro, causando gravi danni.

Nel periodo pionieristico del motorismo spesso la testa e il cilindro venivano realizzati in un’unica fusione (ciò consentiva di eliminare la guarnizione, che non di rado all’epoca era fonte di problemi).

In questo caso nella testa erano praticati due grossi fori, chiusi da tappi filettati, attraverso i quali si potevano inserire e rimuovere le valvole. Inoltre per diverso tempo sono stati realizzati motori con cilindri individuali o, più frequentemente, raggruppati in gruppi di due (ossia fusi in coppia) o di tre (se il motore era a sei cilindri).

Le tecniche di fonderia infatti non erano ancora sufficientemente evolute e i pezzi prodotti dovevano essere di semplice geometria e possibilmente anche di dimensioni ridotte. Teste grandi, oltre che più complesse da realizzare, erano anche più facilmente soggette a deformazioni o, peggio ancora, a formazione di crepe.

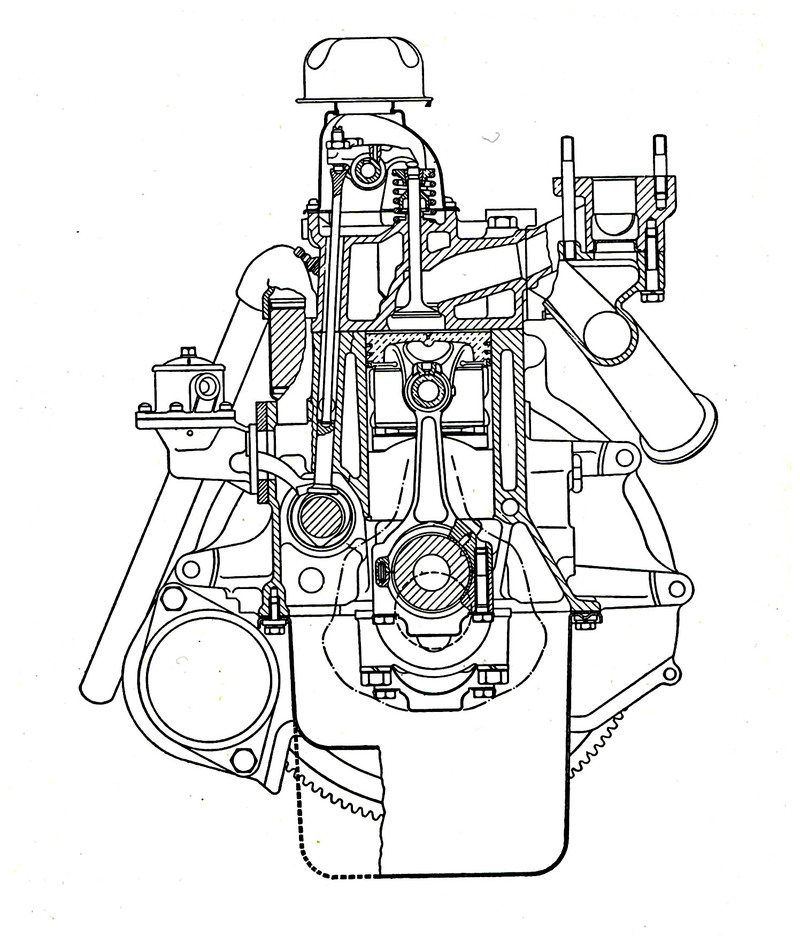

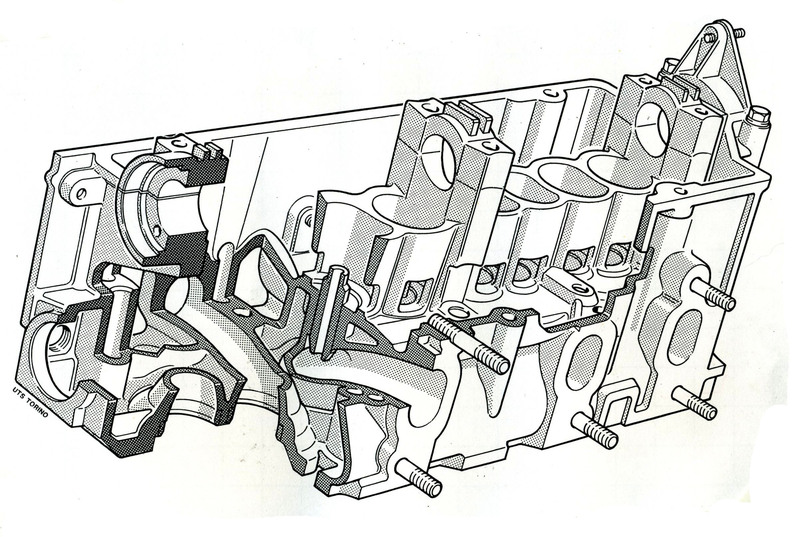

Con l’avvento delle distribuzioni ad aste e bilancieri, lo schema più diffusamente adottato prevedeva un albero a camme nel basamento (azionato dall’albero a gomiti mediante ingranaggi o mediante una catena) e valvole in testa parallele. Le camere di combustione erano del tipo a “camera di sardine” o a cuneo. Le teste sono diventate immediatamente assai più complesse, rispetto a quelle dei motori a valvole laterali, dovendo ospitare le valvole, con le relative molle, e i bilancieri. Inoltre ci dovevano essere i passaggi per le aste e i condotti; quando, come accadeva quasi sempre, sia quelli di aspirazione che quelli di scarico erano disposti dallo stesso lato della testa si parlava di schema uniflow.

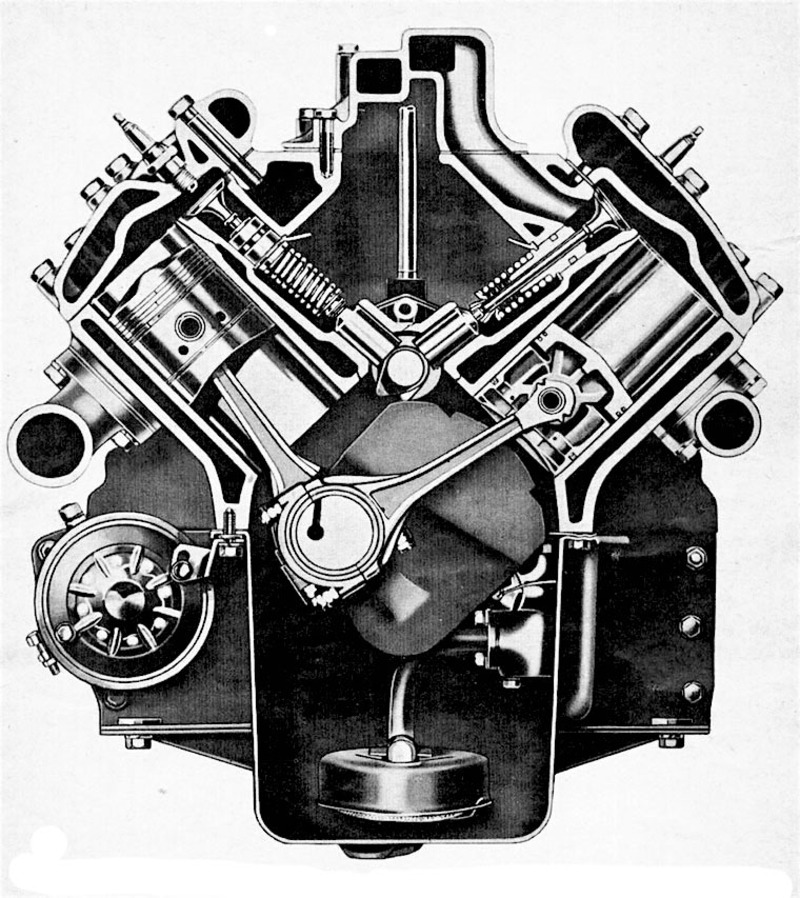

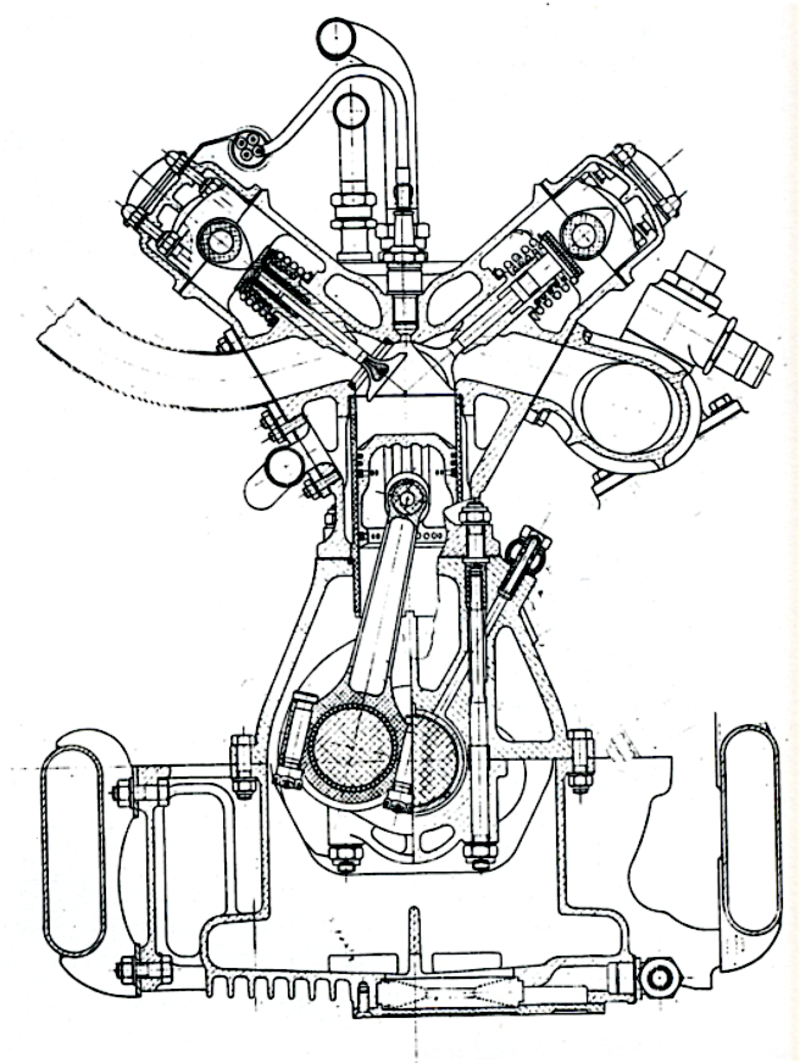

In diversi casi addirittura quelli di aspirazione erano “siamesi”: in un motore a quattro cilindri in linea nella testa entravano due condotti, ciascuno dei quali poi si divideva per andare ad alimentare due cilindri. Inutile dire che questo, anche se poteva dare luogo a un contenimento dei costi di fabbricazione, non consentiva certo l’ottenimento di prestazioni elevate. Ci sono stati comunque anche vari esempi di motori ad aste e bilancieri con testa tipo “crossflow”, ovvero a flusso incrociato, con condotti di aspirazione da un lato e di scarico dall’altro. Ciò accadeva di norma quando le valvole erano inclinate, il che consentiva di realizzare camere di combustione emisferiche e condotti dall’andamento più vantaggioso.

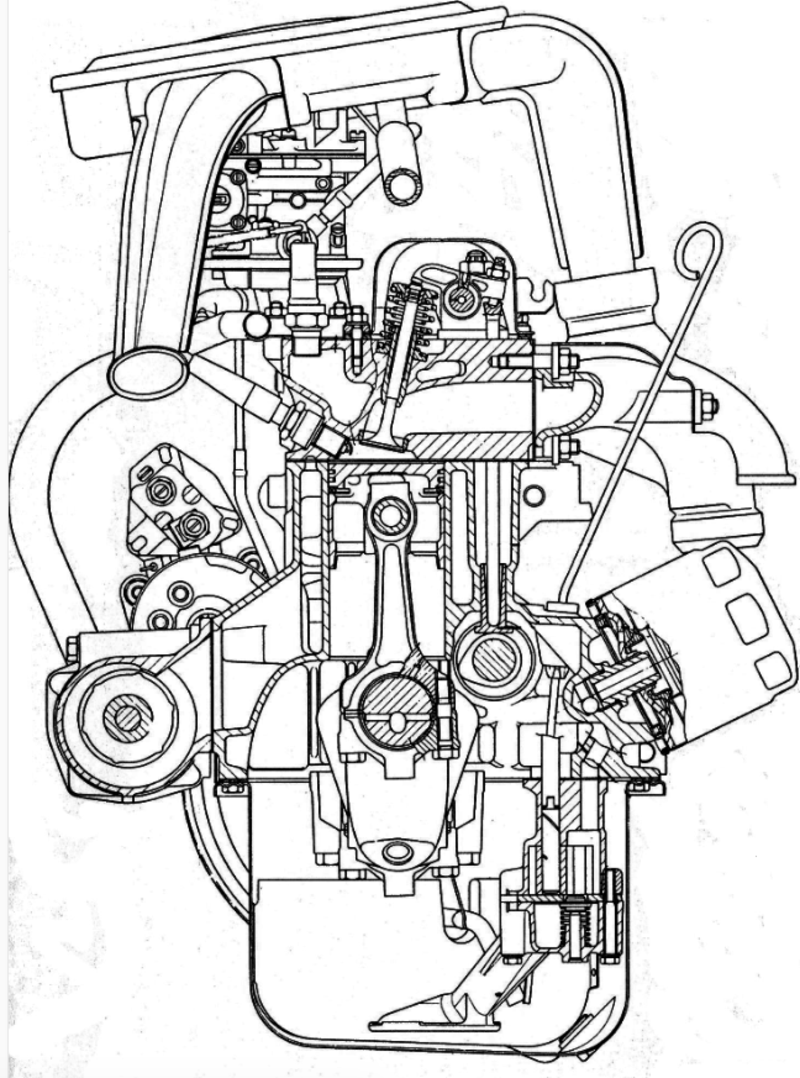

Come ovvio, con la distribuzione mono o bialbero la struttura della testa è più complessa, e lo diventa in misura ancora maggiore quando le valvole non sono due ma quattro per cilindro. In diversi motori monoalbero le valvole sono parallele, il che è vantaggioso per quanto riguarda la semplicità costruttiva e il contenimento dei costi. Quando però si vogliono ottenere le prestazioni più elevate, le valvole sono inclinate; ciò consente di ottenere una camera di forma emisferica, se le valvole sono due per cilindro, o a tetto se sono quattro.

Inoltre i condotti hanno un andamento più favorevole per la respirazione del motore e le valvole stesse possono avere un diametro sensibilmente maggiore. Nel corso degli anni ha avuto luogo una graduale riduzione dell’angolo tra le valvole, che si è stabilizzato da tempo sui valori attuali; le teste, ancora più compatte e “affollate”, sono diventate autentici capolavori di fonderia.

Può essere interessante segnalare che in tre famosi motori da GP degli anni Cinquanta la testa non era amovibile, ma realizzata in un unico blocco con i cilindri. Questa soluzione è stata impiegata nei motori che hanno vinto i primi sei campionati mondiali: l’otto cilindri Alfa Romeo (1950 e 1951), il quattro cilindri Ferrari (1952 e nel 1953) e il desmodromico Mercedes che ha trionfato nel 1954 e nel 1955.

Pure il celebre Offenhauser che ha dettato legge a Indianapolis per tanti anni impiegava questa soluzione. Nella produzione di serie del dopoguerra teste e cilindri in un sol pezzo sono state utilizzate dalla Panhard.

Per lunghissimo tempo le teste dei motori automobilistici sono state pressoché invariabilmente realizzate in ghisa. Questo materiale ha buone caratteristiche complessive, tra le quali una adeguata durezza (che consente di fare a meno di guide e sedi riportate); inoltre cola molto bene allo stato fuso, il che permette una agevole realizzazione di parti dalla geometria anche molto complessa. E poi ha il grande vantaggio di costare poco. La sua densità è però elevata e la conduttività termica modesta.

Di conseguenza le teste in ghisa sono economiche ma assai più pesanti di quelle in lega di alluminio, che risultano nettamente superiori anche sotto un altro importante aspetto. La loro conduttività termica di gran lunga migliore fa sì infatti che la temperatura delle pareti delle camere di combustione sia minore e rende possibile l’adozione di rapporti di compressione più elevati, con ovvi vantaggi in termini di rendimento termico. Utilizzando le leghe di alluminio però è indispensabile impiegare sedi e guide delle valvole riportate.

Da alcuni decenni a questa parte le teste dei motori automobilistici ad accensione per scintilla vengono realizzate in lega di alluminio. Per quanto riguarda i motori di serie, l’impiego di questo materiale per realizzare i componenti in questione ha iniziato a diffondersi nella seconda metà degli anni Trenta.

Ancora negli anni Settanta-Ottanta però alcuni costruttori inglesi e un paio di tedeschi (Ford e Opel) continuavano a impiegare la ghisa, per certi modelli della loro gamma. Le famose Mini con motore ad aste e bilancieri costruite dalla BMC e dal gruppo Rover, nonché i motori Kent della Ford inglese, ancora negli anni Novanta avevano la testa in ghisa.