e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Somiglia ad una base spaziale, ma è saldamente ancorata sulla vecchia, cara Terra: Audi ha mostrato come saranno organizzate le prossime strutture costruttive delle sue vetture, che per convenzione possiamo ancora chiamare fabbriche, in realtà ben diverse da quelle sulle quali, per esempio, il barbuto di Treviri, elaborò la sua teoria sulla lotta di classe.

Entro il 2025, promettono, saranno tutte così: rimosse le catene di montaggio, al loro posto un armonioso (e ben più efficiente) sistema concepito come una sorta di orchestra in movimento, o di se preferite come un aeroporto senza aerei, in cui i diversi punti di produzione sono gestiti da una torre di controllo centrale, sistema in cui coesistono piattaforme semoventi, robot intelligenti di supporto agli operai specializzati, droni di collegamento tra i moduli, realtà virtuale, stampanti 3D e scanner e una nuova generazione, il tutto coordinato da una rete di comunicazione basata sull’analisi dei Big Data.

Il bello è che al centro del progetto rimane l’obiettivo di costruire vetture come noi le conosciamo, banalmente dotate cioè di un motore installato all’interno di un telaio, e di quattro ruote: ma è ovvio che se il risultato finale resta lo stesso, cambia in maniera radicale la modalità di arrivare al traguardo.

Viene battezzata così perché si posiziona nella storia della manifattura dopo la rivoluzione industriale del 1784 (nascita della macchina a vapore), il via alla produzione di massa nel 1870 grazie l’uso di elettricità, l'avvento del motore a scoppio e l’impiego del petrolio come fonte energetica, e nel 1970 con la nascita dell’informatica, da cui è scaturita l'era digitale, e da essa i sistemi elettronici e l’IT (Information Technology).

Ora appunto siamo alla quarta fase: produzione industriale del tutto automatizzata e interconnessa, in cui le tecnologie digitali hanno un impatto profondo per quanto riguarda l’utilizzo dei dati, la potenza di calcolo e la connettività, e si declina in big data, open data, Internet of Things, machine-to-machine e cloud computing per la centralizzazione delle informazioni e la loro conservazione.

La seconda valenza è quella degli analytics: raccolti i dati, bisogna monetizzarli, ricavarne valore. Se oggi solo l’1% dei dati raccolti è utilizzato dalle imprese, potrebbero invece ottenere vantaggi a partire dal “machine learning”, dalle macchine cioè che perfezionano la loro resa “imparando” dai dati via via raccolti e analizzati.

La terza direttrice di sviluppo è l’interazione tra uomo e macchina, che coinvolge le interfacce “touch” e la realtà aumentata: ad esempio, il migliorare le prestazioni sul lavoro utilizzando strumenti come i Google Glass.

Infine, c’è tutto il settore che si occupa del passaggio dal digitale al “reale“: la manifattura additiva, la stampa 3D, la robotica, le comunicazioni, le interazioni machine-to-machine e le nuove tecnologie per immagazzinare e utilizzare l’energia in modo mirato, razionalizzando i costi e ottimizzando le prestazioni.

La Smart Factory nasce dall’idea di poter realizzare unità produttive più piccole e flessibili, capaci di soddisfare la domanda di ogni singolo cliente, rispondendo in modo più veloce ed efficiente alle esigenze che dovessero arrivare dai quattro angoli della Terra.

Dai tempi della Ford T, in cui si realizzavano vetture identiche e senza alcuna possibilità di variarne l’allestimento, ormai la richiesta del mercato prevede l’offerta personalizzata e flessibile, con infinite varianti: per intercettare ogni singolo desiderio, allora, non restava che rivoltare (quasi) come un calzino la vecchia idea di fabbrica, trasformandola appunto in una Smart Factory, dove convivono design su misura, digitalizzazione, integrazione, networking, logistica innovativa.

Le nuove esigenze del mercato, le aspettative dei clienti e un quadro legislativo in costante evoluzione richiedono tecnologie e versioni di veicoli sempre più innovativi. E la sincronizzazione fissa della linea di montaggio diventa meno efficace: più numerose sono le varianti, più diventa difficile controllare la complessità e integrarle in un processo sequenziale dalla rigira impostazione.

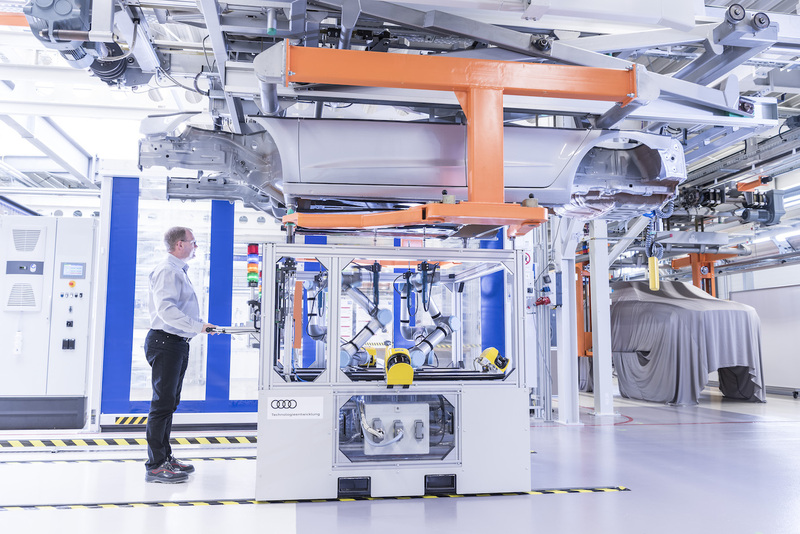

Audi risponde a questa sfida con un nuovo principio: il montaggio modulare. Con questo metodo, piccole stazioni di lavoro separate permettono performance produttive molto flessibili, in cui sistemi di trasporto senza conducente supportano il trasporto delle parti necessarie per la produzione, mentre un computer centrale controlla con precisione i sistemi di trasporto senza conducente, riconoscendo le esigenze di ogni stazione e garantendo un flusso di lavoro costante.

Audi prevede che il gruppo modulare garantirà un aumento del 20% della produttività rispetto alle catene di montaggio esistenti.

Bisogna immaginare la Smart Factory come un contenitore in cui confluiscono tante diverse nuove potenzialità: cooperazione uomo-robot, sistemi di trasporto senza conducente, diagnosi veloce, grazie a telecamere ad alta definizione, di errori nel posizionamento di viti e bulloni, o delle trecce dei collegamenti elettrici, assemblaggio virtuale delle parti con misurazioni ottiche, stampa in 3D di componenti in metallo, sistemi di trasporto automatizzati, quali carrelli elevatori e trasportatori autonomi senza conducente, per la gestione della logistica interna e per azzerare i tempi di attesa delle vetture terminate prima della consegna al cliente.

Qualcuno potrebbe chiedersi quando vedrà la luce la Smart Factory: in realtà già esiste, dall’altra parte dell’Oceano. La struttura di San José Chiapa, in Messico, inaugurata lo scorso ottobre, è il luogo dove prendono vita le promesse Audi: lì dove si costruiscono le Q5 per tutti i mercati (e, con buona pace di Trump, soprattutto per gli USA), la produzione è gestita dall’APS (Audi Production System), che prevede elevati standard di qualità uniformi in tutto il mondo.

Per garantire la qualità premium, il nuovo impianto è collegato con gli altri centri della rete di produzione Audi. Se nella camera centrale di controllo (Control Room P) diverse decine di dipendenti di vari settori e dipartimenti sorvegliano la produzione, da Ingolstadt c’è possibilità di connettersi tramite accesso remoto alla Control Room Audi Messico per fornire assistenza tecnica.

Prossime tappe del processo Smart Factory prevedono l’estensione del programma nelle strutture Audi in Ungheria e, nell’ambito dello stesso Gruppo, anche per il nuovo stabilimento Lamborghini, i cui lavori sono iniziati da qualche mese, dove a partire dal 2018 verrà realizzato il SUV Urus.

Abbiamo lasciato per ultimo il quesito che forse per primo viene alla mente quando si parla di innovazione in fabbrica: quanto e come le nuove tecnologie incideranno sulle maestranze, sul numero di operai ed impiegati?

Una domanda ancor più pressante ora che Volkswagen ha annunciato pesanti tagli occupazionali come conseguenza del Dieselgate: ebbene, anche se ad imbullonare le parti non saranno più le braccia degli operai ma quelle meccaniche di un robot, la Smart Factory non potrà prescindere dall’apporto umano.

Meno tute blu e più camici bianchi, ingeneri piuttosto che metalmeccanici, in linea con una fabbrica sempre più asettica e somigliante ad un reparto di ospedale piuttosto che ad un fumoso opificio di stampo ottocentesco.

Ma a guidare il tutto saranno sempre cervelli fatti di sinapsi, neuroni e cellule muscolari che distinguono i vertebrati superiori.

Questo, almeno, fino alla prossima evoluzione.