e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

La ricerca della leggerezza riveste da sempre un ruolo fondamentale nelle corse, ma se volessimo trovare una data degna di nota nel cammino verso la ricerca del contenimento delle masse nella categoria prototipi da parte della Casa di Ingolstadt, particolare evidenza andrebbe data al 1999, anno in cui Audi iniziò ad esplorare in maniera molto più concreta la ricerca sui materiali come il CFRP.

«Nell’arco di 15 anni, abbiamo effettuato importanti progressi nel settore delle tecnologie ultra-leggere - evidenzia Wolfgang Ullrich, capo di Audi Motorsport – le nostre vetture di categoria LMP sono diventate sempre più leggere, più rigide, più sicure ed efficienti. Non c'è quasi nessun'altra disciplina motoristica in cui la creatività degli ingegneri viene premiata come nella Le Mans Series. In termini di ingegneria, design o ricerca nell’ambito dei materiali: molte delle idee sviluppate per i prototipi del motorsport ultra-leggeri hanno influenzato positivamente sullo sviluppo dei modelli di produzione del marchio Audi. Ridurre il peso delle vetture è la chiave del nostro successo futuro nel motorsport e nella produzione di serie».

Il contenimento delle masse: un percorso iniziato con la R8R

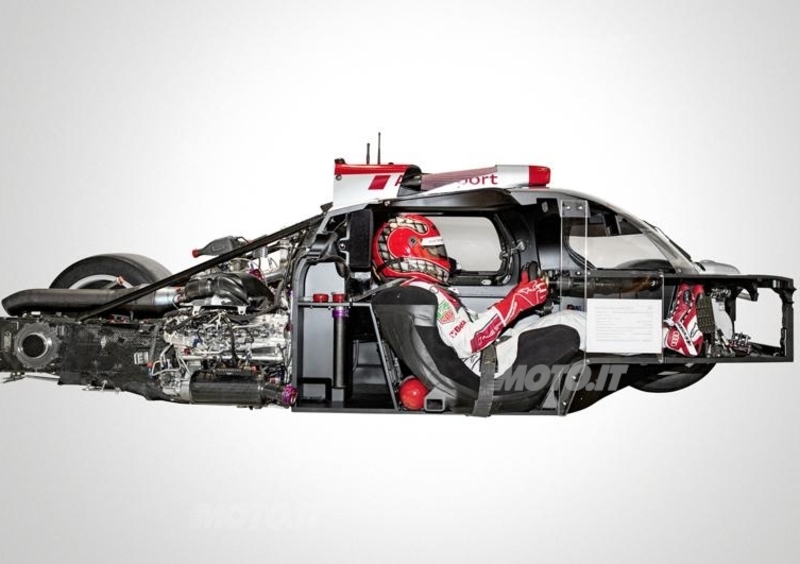

La prima vettura impegnata nella categoria LMP della Casa di Ingolstadt fu l’Audi R8R del 1999, che vantava una monoscocca in fibra di carbonio, la quale dal normale ruolo strutturale inizialmente previsto ha, dal 2012, dovuto sorreggere anche il sistema ibrido. La monoscocca ha inoltre il compito di assorbire le forze torcenti e flettenti indotte dalle sospensioni e dalle ruote, smaltendo inoltre le forze di impatto generate in caso di incidente.

Elemento comune tra la R8R del 1999, la R8 (dal 2000 al 2005), la R10 TDI (2006 – 2008) e la R15 TDI (2009 – 2010) era la cosiddetta “monoscocca aperta”. Nel 2011 debuttò invece per la prima volta sulla R18 TDI la cosiddetta “cellula chiusa”, ovvero un elemento monoblocco in grado di promettere maggiori performance in termini di sicurezza e di contenimento delle masse.

Monoscocca: dalla struttura aperta a quella monoblocco

Anche se una monoscocca monolitica richiede l’impiego di una maggior quantità di materiali, Audi è riuscita comunque a contenere le masse superando al contempo tutti i crash test imposti dalla FIA. Risultato questo a cui ha concorso l’incremento di resistenza torsionale che è stato effettuato nei confronti della scocca, riducendo inoltre del 50% il peso. Un dato interessante da evidenziare analizzando i valori in campo è quello che emerge dalla comparazione dei dati tra le vetture prototipali e quelle di serie: i valori di resistenza torsionale sono infatti tra loro comparabili, ed il peso della cellula in fibra di carbonio della R18 ammonta a circa ¼ di quello dichiarato da una struttura analoga in lega d’acciaio, il che permette di comprendere quale feedback sia stato mutuato dalle corse.

La rigidità: un "lavoro di squadra"

I valori di rigidità torsionale e flessionale promessi risultano però effettivi solo quando le componenti lavorano correttamente tra di loro, ovvero quando motore, trasmissione e scocca lavorano in sinergia per garantire il conseguimento degli obiettivi prefissati.

“Una monoscocca monolitica richiede l’impiego di una maggior quantità di materiali, ma Audi è riuscita a contenere le masse superando i crash test e incrementando la resistenza torsionale, riducendo inoltre del 50% il peso”

Il V6 TDI ad esempio presenta un angolo di bancata di 120°, ed è dotato di un’originale soluzione costruttiva del carter dove una serie di elementi tra loro combinati vanno a creare una struttura ad elevato valore di resistenza, al punto che il propulsore e la monoscocca presentano quasi la stessa identica rigidità. Un risultato questo a cui concorre a sua volta una scatola del cambio appositamente ideata. Dal 2012 è stata inoltre adottata una struttura leggera completamente in fibra di carbonio all’interno della quale sono integrati i punti di ancoraggio dell’asse posteriore.

Tutte queste attenzioni hanno portato a realizzare un prototipo di classe LMP1 la cui massa complessiva è addirittura inferiore a quella minima imposta dal regolamento, ovvero 915 kg, motivo per il quale si è dovuto ricorrere a delle zavorre per ottemperare ai dettami imposti dalle normative FIA, oltre che per migliorare il set-up della vettura. Un risultato quello conseguito dalla R18 e-tron quattro che segna il culmine di un percorso avviato nel 1999, passando attraverso soluzioni quali la pedaliera in fibra di carbonio della R10 TDI, o la batteria agli ioni di litio della R15 TDI del 2009 che ha permesso di risparmiare fino a 7 kg rispetto ad una batteria con accumulatori in piombo.