e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Nel nostro settore i risultati si ottengono anche grazie a tanti piccoli contributi la cui somma si traduce in effetti significativi ai fini del rendimento complessivo. Fino a non molti anni fa lo sviluppo motoristico aveva come obiettivo principale quello di migliorare le prestazioni. In seguito, dato che occorreva contenere le emissioni di CO2, regolamentate da norme sempre più severe, è diventato prioritario ridurre i consumi. E di conseguenza i tecnici hanno dedicato i loro sforzi al miglioramento dei rendimenti termico e meccanico. È diventato vitale sfruttare in misura maggiore il calore generato dalla combustione e perdere meno energia lungo la strada che dal cielo dei pistoni porta all’uscita del motore. E di conseguenza si è lavorato anche a livello di particolari ai quali in precedenza non si prestava attenzione, ottimizzandoli, e si sono studiate nuove soluzioni per quanto riguarda svariati dettagli. Ecco alcuni esempi degni di nota.

La soluzione classica per quanto riguarda le bronzine di banco dei motori di serie prevede che ciascuna di esse presenti una scanalatura circonferenziale grazie alla quale l’olio può entrare di continuo nell’albero, attraverso una apposita canalizzazione. Il lubrificante che arriva sotto pressione alla bronzina di banco in parte provvede ad interporsi tra di essa e il perno dell’albero e in parte entra nel foro radiale presente in quest’ultimo, per raggiungere quindi il perno di manovella adiacente. In questo modo alla bronzina di biella arriva un flusso di olio continuo.

La presenza di una scanalatura però diminuisce la capacità di carico della bronzina, ferme restando le sue dimensioni. E d’altro canto una delle due metà nelle quali è divisa la bronzina stessa deve sopportare un carico maggiore, rispetto all’altra. I motori moderni devono essere compatti, anche per avere un peso ridotto (cosa vantaggiosa ai fini della limitazione dei consumi), e quindi le dimensioni delle bronzine devono essere contenute, nonostante il fatto che i carichi in gioco siano elevati.

Si è pensato allora di dotare di una scanalatura di passaggio olio solo uno dei due “semigusci”, ossia quello meno caricato, e di eliminarla dall’altro (in modo da aumentarne la capacità di carico, grazie alla maggiore superficie di lavoro). In tal modo alla bronzina di biella arriverebbe però un flusso di lubrificante intermittente o per lo meno pulsante, se nel perno di banco ci fosse un solo foro radiale. Per evitare questo occorre impiegare due ingressi per l’olio, disposti a 180°. Nel perno viene così praticata una foratura diametrale, dal centro della quale parte la canalizzazione diretta al perno di manovella. Semplice ed efficace.

Siccome nei motori di serie il carico dovuto all’azione dei gas sul cielo del pistone di norma è sensibilmente più elevato dei carichi inerziali, in alcuni casi vengono impiegate bielle con il piede conformato a “testa d’aspide”, ovvero dotato di una sezione trapezoidale, con lato maggiore dalla parte del fusto. In questo modo si dispone di una maggiore superficie di lavoro proprio dove serve e al tempo stesso si riduce il peso della estremità in moto alterno della biella, cosa vantaggiosa in quanto riduce le sollecitazioni dovute all’inerzia.

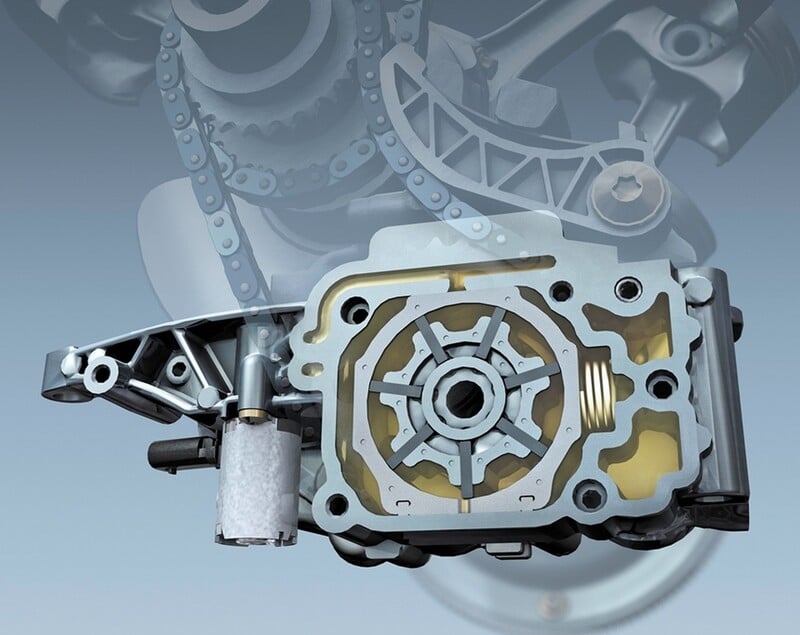

Pure i sistemi di lubrificazione hanno ricevuto notevoli attenzioni negli ultimi anni. Per ridurre l’assorbimento di potenza da parte della pompa e quindi migliorare il rendimento meccanico si è fatto in modo da diminuire, compatibilmente con le reali necessità di lubrificazione, la quantità di olio inviata in circolo. Le pompe sono volumetriche, e la loro erogazione è quindi direttamente proporzionale al regime di rotazione. Di conseguenza, se esse assicurano una adeguata lubrificazione al minimo e ai bassi regimi, la quantità di olio immessa in circolo alle alte velocità di rotazione risulta eccessiva (e infatti da un certo regime in su gran parte del lubrificante erogato fuoriesce dalla valvola limitatrice di pressione). Sono state così realizzate pompe la cui portata è variabile in funzione delle effettive esigenze di lubrificazione del motore. Viene erogato solo l’olio che serve nelle diverse condizioni di funzionamento e l’assorbimento di energia è così diminuito.

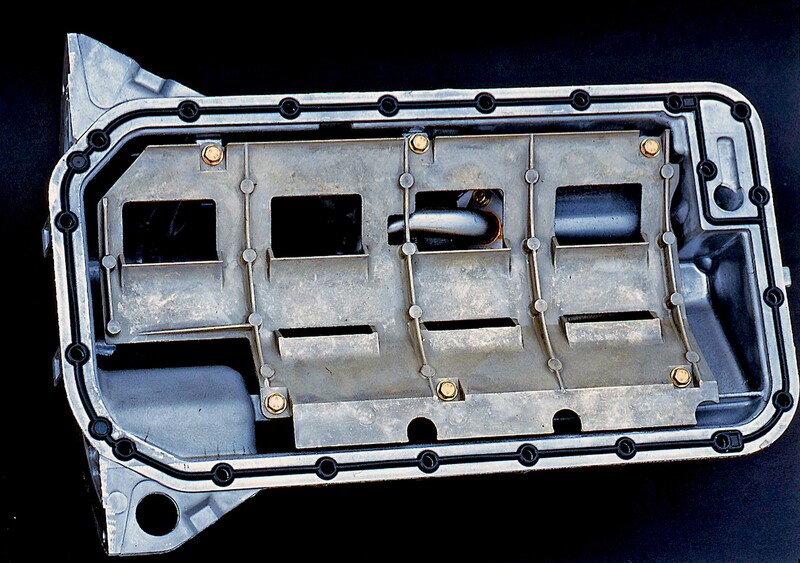

Da tempo, per ridurre le perdite dovute allo sbattimento, in molti motori si impiegano paratie antisciacquio che separano dalla camera di manovella la parte inferiore della coppa, ove si raccoglie l’olio. In certi casi si utilizzano elementi in lamiera dotati di feritoie che durante il funzionamento del motore vengono sfiorate dai contrappesi dell’albero e dalle teste delle bielle. I margini di tali aperture sono disposti e conformati in modo da asportare gran parte dell’olio che altrimenti tenderebbe ad “avvolgere” le parti in questione, frenandone la rotazione.

Sempre per ridurre lo sbattimento, in diversi motori si riduce la quantità di lubrificante all’interno della camera di manovella disponendo le canalizzazioni di ritorno dell’olio dalla testa nella parte esterna delle pareti del basamento e facendole terminare direttamente al di sopra della coppa.

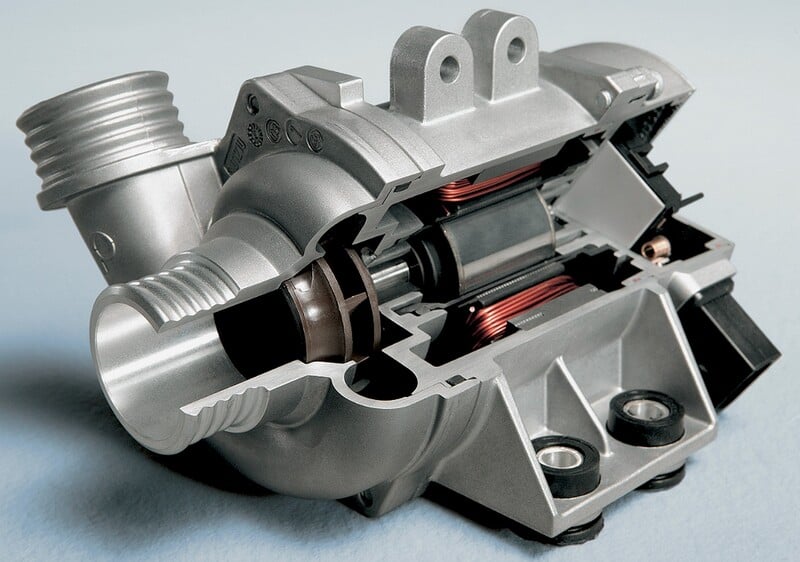

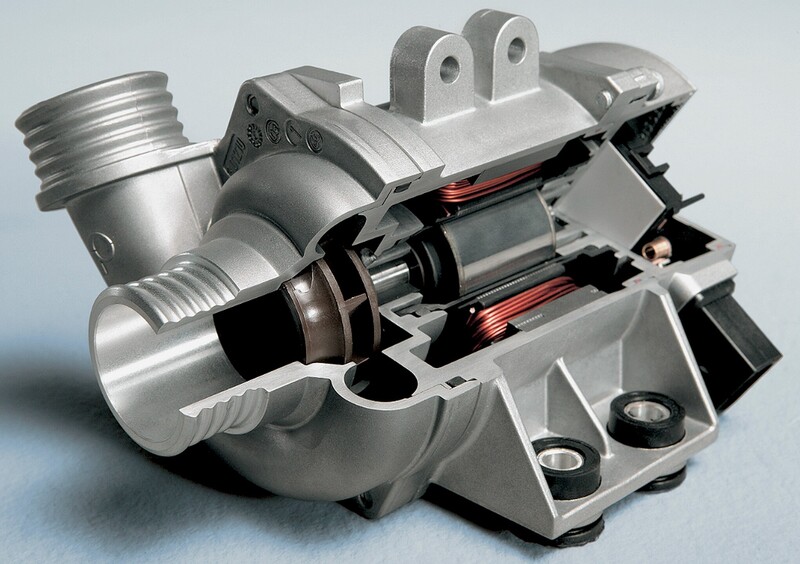

Per quanto riguarda il sistema di raffreddamento, già diversi anni fa sono state proposte e realizzate le pompe dell’acqua elettriche, con intervento controllato dalla centralina elettronica in funzione delle esigenze che sorgevano nelle varie condizioni di impiego del veicolo. In questo modo era possibile addirittura eliminare il termostato (almeno in teoria) e sicuramente si riduceva l’assorbimento di energia, dato che la pompa funzionava solo quando serviva e con la portata opportuna. Alcuni costruttori le hanno adottate con buoni risultati ma in seguito sembra che le attenzioni dei tecnici si siano orientate maggiormente verso le pompe meccaniche con intervento controllato da un innesto elettromagnetico, gestito anche in questo caso dalla centralina.

Sempre nel “reparto” raffreddamento, è interessante osservare il sempre più diffuso impiego del cosiddetto precision cooling, che prevede la realizzazione di stretti passaggi per il liquido refrigerante nelle zone più critiche, nei quali esso scorre con una velocità più elevata che altrove (ossia nelle usuali intercapedini).