Leggerezza e resistenza sono divenute qualità imprescindibili per un moderno veicolo. Chi ha fatto di queste caratteristiche il proprio mantra è Arpro. La JSP, società a cui si riconduce questo prodotto, ha sviluppato una schiuma che si rivela come indispensabile per il suo ampio spettro applicativo, che va dalle auto alle moto, sino anche all’accessoristica associata a questi due mondi.

Per conoscere meglio ARPRO, ci siamo avvalsi della consulenza di Barbara Cerchi, Regional Sales Manager dell’azienda.

Cos’è, precisamente, ARPRO?

«ARPRO è una schiuma che si adatta a differenti impieghi. È un materiale che combina estrema leggerezza con una resistenza altrettanto avanzata. Garantendo un buon rapporto tra questi due fattori, può essere utilizzata davvero a 360° sulle auto, sulle moto e per gli accessori che impiegano.»

Naviga su Automoto.it senza pubblicità

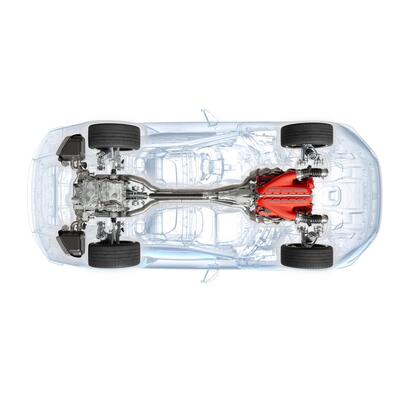

Quali sono gli impieghi tipici nel settore automobilistico?

«Il punto di forza di ARPRO è la capacità di assorbire gli urti e gli impatti: il prodotto non si danneggia, ed è predisposto a sopportare sollecitazioni immediate e continue. Trova quindi una naturale collocazione nel paraurti, nelle portiere, sotto il volante e nel poggiatesta. ARPRO, poi, è impiegato per riempire i sedili: pensiamo alle famiglie con bambini “vivaci”, che spesso si trovano il divano posteriore rovinato. Con il nostro materiale, questo non si verifica più.»

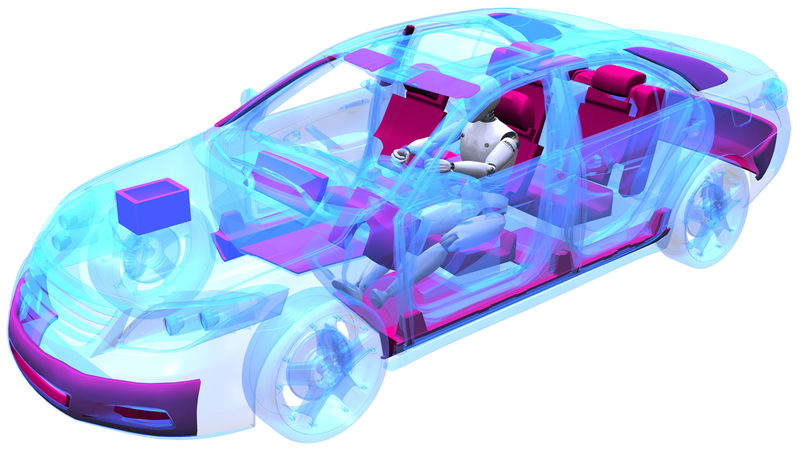

ARPRO è solo adatto ad assorbire urti ed impatti?

«Assolutamente no. Assorbe bene le vibrazioni e garantisce anche una valida fonoassorbenza, aumentando quindi il comfort all’interno dell’abitacolo.»

Quali sono i vostri partner principali?

«Praticamente tutte le case auto! A maggior ragione adesso che stiamo assistendo ad un proliferare di veicoli elettrici – che richiedono quindi una maggior leggerezza costruttiva a fronte della medesima resistenza e sicurezza – il nostro materiale si propone come valido e indispensabile.»

Quali sono i punti di forza di ARPRO?

«È un materiale 100% riciclabile, resiliente e che viene stampato in 3D, fattore che – con poche modifiche – gli consente di essere adatto ad ogni tipologia di impiego. Anche i prodotti migliori, comunque, possono essere migliorati: per fare questo abbiamo due team di ricerca e sviluppo, con una squadra che si occupa di aggiornare il materiale per renderlo sempre all’avanguardia e un’altra che lavora in laboratorio. Spesso, quando qualche nostro partner automobilistico o motociclistico ha delle idee innovative, viene da noi in laboratorio, dove studiamo le migliorie da apportare prima che la notizia giunga all’attenzione della concorrenza.»

![Storia della Citroen SM, quella col motore MASERATI che era avanti di vent'anni [VIDEO]](https://cdn-img.automoto.it/images/40526629/400x/citroen-sm-1.jpeg)