e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Più di qualunque altro dispositivo applicato al motore, sono stati i turbocompressori a cambiare negli ultimi tempi il panorama tecnico nel mondo dell’auto. Ormai praticamente tutti i diesel sono turbo e da alcuni anni a questa parte il numero dei modelli a benzina sovralimentati con questi dispositivi continua ad aumentare. In questo secondo caso la crescente diffusione si spiega in larga misura con l’affermazione oramai generalizzata del downsizing. Per contenere i consumi (cosa indispensabile ai fini dell’abbattimento delle emissioni di CO2) si costruiscono motori più piccoli e con un minore numero di cilindri, che vengono sovralimentati per far sì che forniscano una potenza elevata, analoga a quella che prima si otteneva con una cilindrata ben maggiore. Un motore più piccolo e meno frazionato è più leggero (cosa che contribuisce in misura significativa a ridurre il peso della vettura) e al suo interno le superfici di strisciamento hanno una minore estensione. Ciò si traduce in perdite per attrito di entità più contenuta.

La sovralimentazione permette di ottenere una potenza specifica elevata senza che il motore debba girare forte. Le singole fasi di espansione diventano più energetiche e pertanto la coppia è più alta. Aumenta così il prodotto (coppia x regime di rotazione), ovvero la potenza.

La detonazione, il grande nemico

Nei motori a ciclo Otto il grande nemico è la detonazione, una combustione anomala, di tipo pressoché esplosivo, della miscela aria-carburante ancora non raggiunta dal fronte della fiamma partito dalla candela. Essa insorge quando, mentre si svolge la combustione normale, in una zona della camera a un certo punto la temperatura e la pressione superano un certo valore critico.

Per migliorare il rendimento termico è necessario adottare un rapporto di compressione più elevato, ma questa strada è percorribile solo fino a un certo punto, raggiunto il quale ci si deve fermare. La pressione e la temperatura di fine compressione infatti aumentano, e con loro quelle che si hanno durante la combustione, fino a raggiungere valori talmente alti da fare insorgere la detonazione.

Adottando la sovralimentazione la pressione aumenta già all’esterno del motore (e con lei la temperatura), e ciò va ad aggiungersi all’incremento che si ha nei cilindri; sotto questo aspetto è come se si aumentasse dunque il rapporto di compressione. Nei motori a ciclo Otto occorre quindi ridurre quest’ultimo. Ciò è però svantaggioso ai fini del rendimento termico, ovvero dell’utilizzazione dell’energia termica fornita dalla combustione del carburante. Fino a non molti anni fa questa era una delle cause che ostacolavano la diffusione della sovralimentazione (nel caso dei turbo, c’era poi il ritardo nella risposta all’azionamento dell’acceleratore).

Per migliorare il rendimento termico è necessario adottare un rapporto di compressione più elevato, ma questa strada è percorribile solo fino a un certo punto, raggiunto il quale ci si deve fermare

Una sempre migliore comprensione della fluidodinamica interna del motore e un sempre più accurato controllo della turbolenza hanno migliorato enormemente la situazione, ma a risultare determinante è stata l’elettronica, che oggi consente di gestire con una accuratezza straordinaria tanto l’anticipo di accensione quanto la dosatura della miscela aria-carburante e che, nel caso dei motori sovralimentati, può intervenire anche a livello della pressione di alimentazione. La centralina non solo conosce parametri come la temperatura dell’aria e dell’acqua, il regime di rotazione, la posizione della valvola del gas (più la rapidità con la quale viene premuto il pedale dell’acceleratore) e la pressione dell’aria inviata ai cilindri, ma viene anche informata in merito all’eventuale insorgere della detonazione da un apposito sensore di battito (talvolta ce ne può essere uno per ogni cilindro!). Se la combustione si “irruvidisce”, segno di detonazione incipiente, può così decidere di intervenire come opportuno. In genere ritarda l’accensione, ma può agire anche a livello di pressione di alimentazione o arricchire la miscela. Questi importanti avanzamenti consentono oggi di realizzare senza problemi motori a ciclo Otto sovralimentati con rapporti di compressione piuttosto elevati, cosa vantaggiosa ai fini del contenimento dei consumi.

Come è fatto un turbocompressore?

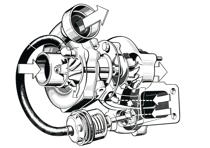

Un turbocompressore è costituito dall’abbinamento di due dispositivi, montati ai due lati di uno stesso carter centrale; si tratta di una turbina centripeta, che viene mossa dai gas di scarico, e di un compressore centrifugo, che aspira l’aria e la invia al motore sotto una certa pressione. Ciascuna delle due giranti (della turbina e del compressore) è dotata di una serie di palette, dalla geometria e dalla disposizione accuratamente studiate sotto l’aspetto aerodinamico. A collegarle provvede uno stesso albero, che attraversa il carter centrale, all’interno del quale si trovano due cuscinetti che lo supportano. Quasi sempre si tratta di due bussole flottanti (durante il funzionamento ciascuna di esse è separata sia dalle pareti degli alloggiamenti che dall’albero grazie alla interposizione di uno strato di olio). Ci sono poi un paio di elementi anulari di tenuta e uno scudo termico piazzato dal lato della turbina. La girante di quest’ultima quando ruota è sottoposta anche a una spinta assiale da parte dei gas; per sopportarla si utilizza un semplice reggispinta, in genere costituito da una rondella di bronzo. Per le due bussole flottanti e per il reggispinta è di importanza fondamentale una copiosa lubrificazione, ottenuta mediante un cospicuo flusso di olio (che svolge anche una vitale funzione di raffreddamento).

Le giranti sono alloggiate in appositi carter dalla tipica conformazione a chiocciola. Dal lato del compressore le temperature in gioco sono molto più basse, rispetto a quelle che si hanno nella turbina, che viene attraversata dai gas di scarico. Di conseguenza, i materiali impiegati sono ben diversi. Per la chiocciola e la girante del compressore, che viene fissata alla estremità dell’albero con l’ausilio di un dado, si utilizzano leghe di alluminio (solo in casi eccezionali la girante viene realizzata in titanio). La chiocciola della turbina è usualmente in una ghisa ad alto tenore di nichel, in grado di sopportare le altissime temperature in gioco (anche leggermente superiori a 1000 °C, nei motori a benzina più spinti!).

La girante invece viene in genere realizzata impiegando una superlega della famiglia degli Inconel, a base di nichel, con un elevato tenore di cromo e significative percentuali di molibdeno e alluminio. Per unirla all’albero si fa ricorso alla saldatura per attrito. Sono anche state realizzate giranti per turbine in materiale ceramico, in grado di lavorare a temperature ancora più elevate e dotate di una minore inerzia, grazie alla densità molto ridotta. Ciò consente di ridurre sensibilmente il tempo di risposta.

Non si deve però pensare che l’azionamento del compressore sia “gratuito”. La presenza della turbina determina infatti una contropressione, ovvero crea una certa resistenza al flusso gassoso

Per applicazioni speciali vengono anche prodotti turbocompressori nei quali l’albero è supportato da due cuscinetti a sfere. In questo caso il minore attrito si traduce in una diminuzione del tempo di risposta; inoltre è possibile eliminare il reggispinta in quanto tali cuscinetti sono in grado di sopportare spinte assiali anche considerevoli. Il gioco diametrale pressoché nullo permette di ridurre la distanza tra le giranti e le pareti degli alloggiamenti, il che determina una diminuzione dei trafilamenti gassosi. D’altro canto i cuscinetti volventi sono più costosi, e non sono molto adatti ai regimi elevatissimi (risentono della forza centrifuga); inoltre in genere non hanno durate analoghe a quelle dei cuscinetti piani e possono presentare problemi in presenza di temperature molto alte. A quest’ultima limitazione è possibile ovviare raffreddando il carter centrale mediante circolazione di acqua. Un ulteriore vantaggio si può ottenere impiegando sfere in materiale ceramico, più leggere di quelle in acciaio e più adatte a lavorare alle elevate temperature.

Niente organi meccanici, solo tubi

La grande diffusione dei turbocompressori è legata in buona misura alle loro ridotte dimensioni e al fatto che il collegamento al motore è esclusivamente di natura fluidodinamica. Bastano una tubazione per i gas combusti (che vanno ad azionare la turbina) e una per l’aria che, uscita dal compressore, viene inviata ai cilindri. Non viene impiegato alcun organo meccanico per la trasmissione del moto, come avviene invece per i compressori a comando meccanico. Questo consente la massima libertà per quanto riguarda il posizionamento del turbo all’interno del vano motore.

Le velocità di rotazione in gioco sono elevatissime (quasi sempre superano i 150.000 giri/min e non di rado risultano addirittura dell’ordine di 200.000 giri/min) e questo consente loro di erogare grandi masse di aria nell’unità di tempo, pur avendo dimensioni e peso molto contenuti.

Per trascinare in rotazione la girante del compressore, la turbina utilizza un’energia che le viene fornita dai gas di scarico e che pertanto andrebbe altrimenti dispersa. Non si deve però pensare che l’azionamento del compressore sia “gratuito”. La presenza della turbina determina infatti una contropressione, ovvero crea una certa resistenza al flusso gassoso. Ciò significa che per espellere i gas combusti dai cilindri i pistoni devono compiere un lavoro maggiore.