e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

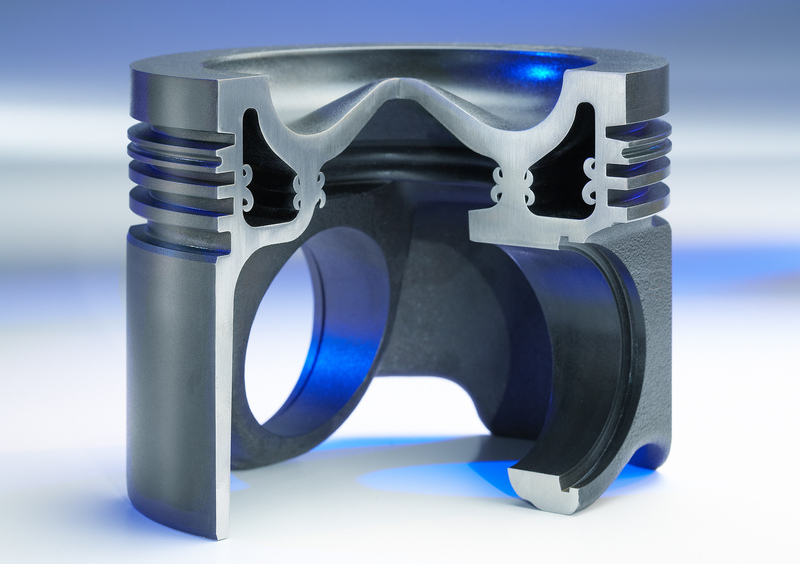

Le diverse modalità con le quali hanno luogo la formazione della miscela aria-carburante e la combustione fanno sì che i motori diesel si differenzino in maniera netta da quelli a ciclo Otto soprattutto a livello di organi come la testa e i pistoni. Le camere di combustione sono ricavate interamente nel cielo di questi ultimi e hanno una forma profondamente diversa da quella che viene adottata nei motori a benzina. Per questa ragione la parte del pistone al di sopra dello spinotto ha una notevole altezza; inoltre gli spessori delle pareti sono maggiori, dato il cospicuo valore delle forze in gioco. Di conseguenza il peso di questi componenti è assai più alto di quello che essi hanno nei motori ad accensione per scintilla. Occorre anche ricordare che la superficie esposta ai gas in combustione è piuttosto estesa, il che comporta un cospicuo assorbimento di calore.

Oggi praticamente tutti i diesel sono sovralimentati e pertanto le sollecitazioni meccaniche e termiche che i pistoni devono sopportare sono molto elevate. La pressione di combustione nei motori automobilistici di prestazioni più alte (ormai non sono rari i casi nei quali la potenza specifica supera i 90 CV/litro) è dell’ordine di 180 – 200 bar. Il fatto che questi “picchi” vengano raggiunti con grande rapidità non fa altro che rendere più gravosa la situazione per i pistoni. In aggiunta alla forma completamente diversa, per quanto riguarda questi componenti si nota subito un’altra differenza rispetto a quelli dei motori a benzina: lo spinotto ha un diametro molto maggiore ed è dotato di pareti dallo spessore assai considerevole; il suo peso è quindi molto cospicuo.

Negli ultimi anni i carichi all’interno delle portate per lo spinotto sono diventati sempre più alti e ciò a un certo punto ha reso necessario il ricorso a bussole in bronzo. La lega di alluminio infatti non era più all’altezza della situazione. Non si deve dimenticare, a questo proposito, che le caratteristiche meccaniche del materiale peggiorano al crescere della temperatura e che nelle portate non sono infrequenti valori superiori a 220 °C, nei turbodiesel fortemente sovralimentati.

Gli elevati picchi di pressione, che si susseguono di continuo e con grande rapidità, possono determinare una azione di vero e proprio martellamento delle cave dei pistoni da parte dei segmenti. Per questa ragione in corrispondenza della prima cava da molti anni a questa parte si impiega di norma un inserto anulare in ghisa austenitica al nichel, che viene incorporato all’atto della fusione. L’alternativa, meno utilizzata, è costituita dall’impiego di una miriade di fibre corte di materiale ceramico nella zona in questione; in questo caso per incorporarle nella lega leggera del pistone è necessario che quest’ultimo venga realizzato non con l’usuale colata in conchiglia ma utilizzando una tecnologia fusoria detta squeeze casting, che prevede un riempimento lento e “tranquillo” dello stampo da parte del metallo liquido e successivamente il ricorso a una elevata pressione, che viene mantenuta durante tutta la fase di solidificazione.

In certi casi le sollecitazioni sono tali che alcuni produttori di questi componenti hanno iniziato a impiegare l’acciaio al posto delle leghe di alluminio

I forti incrementi della potenza specifica che di recente hanno interessato i turbodiesel hanno fatto aumentare il carico termico a tal punto che i consueti getti di olio inviati da appositi ugelli a lambire la parte inferiore del cielo non sono più sufficienti ad assicurare un adeguato raffreddamento dei pistoni. Da diversi anni a questa parte, ovvero da quando le pressioni di sovralimentazione hanno cominciato a diventare realmente considerevoli, si impiegano perciò pistoni dotati di una canalizzazione anulare, praticata alla altezza delle cave per i segmenti, nella quale viene fatto circolare olio. Per realizzarla, in fonderia si utilizzano anime in sale solubile, che vengono sciolte dopo che il metallo si è solidificato. Grazie a queste canalizzazioni è possibile sottrarre una ingente quantità di calore e quindi ottenere rilevanti abbassamenti della temperatura dei pistoni. Nonostante questo, in seguito al continuo aumento del carico termico (ovvero della potenza per unità di superficie dei pistoni), le temperature sono arrivate a livelli davvero critici, specialmente al bordo della camera di combustione, dove si possono raggiungere anche valori dell’ordine di 400 °C. Ciò ha portato alcuni produttori a sviluppare soluzioni atte a rinforzare tale zona (una efficace tecnologia prevede una rifusione locale, che consente di impartire al metallo una struttura a grana particolarmente fine).

Ormai però in certi casi le sollecitazioni sono tali che alcuni produttori di questi componenti hanno iniziato a impiegare l’acciaio al posto delle leghe di alluminio. Già da alcuni anni vari costruttori di veicoli industriali sono passati ai pistoni realizzati con questo materiale, che ora cominciano ad essere utilizzati anche in campo auto. Come noto l’acciaio ha una densità notevolmente superiore rispetto alle leghe di alluminio (circa 7,7 kg/dm3 contro 2,7). Il peso dei nuovi pistoni deve quindi essere nettamente maggiore, se le dimensioni rimangono invariate. L’acciaio però ha una resistenza a trazione e un modulo elastico di gran lunga superiori e questo consente di adottare pareti dallo spessore nettamente minore; se a questo si aggiunge una altezza di compressione sensibilmente minore, ecco che il peso dei pistoni risulta analogo, e talvolta anche leggermente inferiore a quello degli stessi componenti in lega di alluminio.

Il minor coefficiente di dilatazione termica consente di ridurre il gioco di montaggio nella canna. La conduttività termica dell’acciaio è notevolmente più bassa di quella delle leghe di alluminio e di conseguenza per sottrarre una elevata quantità di calore dalla parte superiore del pistone occorre che un maggior volume di olio passi nell’unità di tempo all’interno della canalizzazione anulare (la cui sezione deve essere ovviamente più grande). Le temperature del bordo della camera di combustione e delle cave per i segmenti sono comunque più elevate; questo non crea problemi al materiale, ma può rendere sensibilmente più dura la vita per il lubrificante! Sui pistoni in acciaio vengono applicati opportuni riporti superficiali e non è necessario l’impiego di bussole. Il procedimento produttivo al quale si fa usualmente ricorso prevede la realizzazione per forgiatura di due parti, che vengono poi unite mediante saldatura per attrito.