e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

L’esigenza di ridurre i consumi di carburante, che negli ultimi decenni ha fortemente influenzato lo sviluppo della tecnica automobilistica, oggi è diventata ancora più importante e non solo per motivi di ordine economico. A una maggiore quantità di combustibile bruciata dal motore corrisponde inevitabilmente una maggiore emissione di anidride carbonica (CO2).

Quest’ultima è un normale prodotto della combustione, assieme all’acqua, e non può essere abbattuta mediante post-trattamento dei gas (come accade invece per l’ossido di carbonio, gli idrocarburi e gli ossidi di azoto). Per limitarne la produzione da parte delle automobili è necessario che il loro consumo diminuisca.

L'abbattimento dei consumi: una questione di massa

Per ottenere questo obiettivo si può lavorare non solo a livello di motore ma anche a livello di vettura nel suo assieme. Molto è stato già fatto per quanto riguarda i pneumatici e l’aerodinamica, voce molto importante nella marcia extraurbana; da qualche tempo però i tecnici stanno focalizzando buona parte delle loro attenzioni sulla riduzione della massa delle automobili.

Nell’impiego cittadino si susseguono partenze e arresti, accelerazioni e decelerazioni. È soprattutto in tali condizioni di utilizzo che il peso del veicolo si fa sentire, influenzando in misura considerevole proprio i consumi. In linea del tutto indicativa a una diminuzione di peso di un centinaio di chilogrammi può corrispondere una riduzione del consumo di carburante dell’ordine di 0,5 – 0,7 litri ogni cento chilometri; può sembrare un valore modesto, ma in 10.000 km si risparmiano così da 50 a 70 litri. E, se si pensa a quante auto ci sono in circolazione, la diminuzione delle emissioni di CO2 diventa davvero cospicua.

La densità dei materiali: un elemento fondamentale

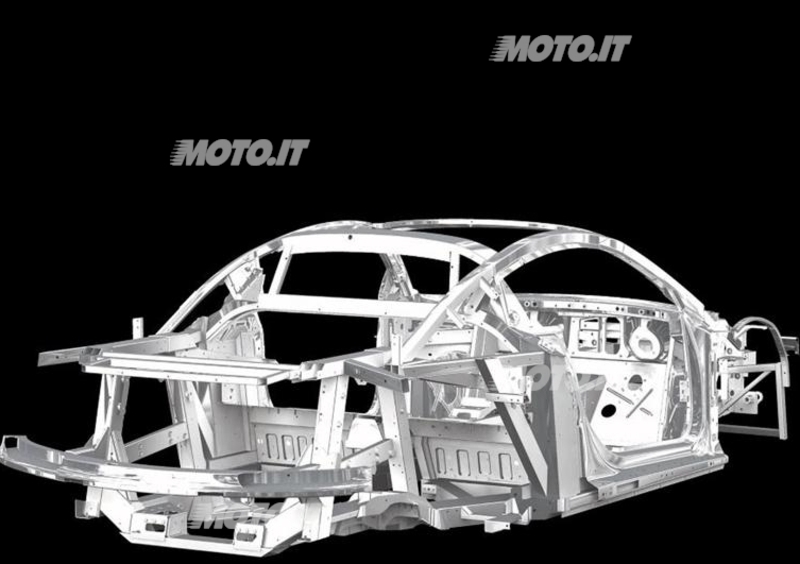

Una autovettura è formata da un insieme di componenti e quindi la sua massa è la somma delle masse di questi ultimi. La parte del leone la fanno come ovvio la scocca, il motore con i relativi accessori e gli organi della trasmissione. Il peso di ogni componente dipende dalle sue dimensioni, dalla sua geometria e dalla densità del materiale con il quale è fatto.

È evidente il vantaggio che si ottiene, in termini di leggerezza, adottando un materiale avente una densità minore, rispetto a quello utilizzato in precedenza. Questo comunque non è sempre possibile: occorre infatti vedere se il nuovo materiale ha delle caratteristiche meccaniche adeguate, ossia tali da farlo risultare adatto all’impiego in questione. La robustezza deve consentire al pezzo di sopportare con ampio margine le sollecitazioni in gioco; inoltre la resistenza all’usura e alla fatica, e quindi la durata, devono essere sempre più che adeguate.

Il magnesio: una densità del 35% inferiore all'alluminio

Il magnesio può sicuramente sostituire l’alluminio in alcune applicazioni. Grazie alla sua bassissima densità (solo 1,7 kg/dm3) consente di realizzare parti estremamente leggere. Si lavora straordinariamente bene ed è disponibile a costi abbastanza interessanti. Il suo principale limite sono le modeste caratteristiche meccaniche, che non ne consentono l’impiego per la produzione di parti strutturali o componenti anche solo mediamente sollecitati.

Rispetto all’alluminio la densità è del 35% minore. Dato però che si devono adottare sezioni maggiori per compensare lo scarso modulo elastico e l’inferiore resistenza a trazione, utilizzando il magnesio la diminuzione di peso in genere è dell’ordine del 25%, rispetto allo stesso componente prodotto in alluminio.

Oggi le leghe di magnesio si impiegano per realizzare pannelli, cruscotti, volanti, telai di sedili; sono allo studio anche parti di sospensioni e telai ausiliari. Una importante utilizzazione si ha nelle ruote per le auto da competizione. La BMW lo impiega per le pareti esterne di alcuni basamenti bimetallici.

Sempre più leghe di alluminio

Negli ultimi anni le leghe di alluminio hanno conosciuto una diffusione via via crescente. Per quanto riguarda il motore, il numero dei basamenti realizzati con questo materiale è aumentato notevolmente, a scapito della ghisa (che però ha un costo leggermente inferiore); il vantaggio che si può ottenere in questo modo, in termini di riduzione del peso, è spesso superiore al 40%.

A livello di veicolo è stata principalmente l’Audi a mostrare la strada, ma è molto probabile che non saranno in pochi a seguire l’esempio della casa di Ingolstadt. Oltre a pannelli di carrozzeria, con le leghe di alluminio si possono realizzare scocche complete. E già si producono numerosi telai ausiliari e bracci di sospensioni.

Diffusissime sono le ruote in lega di alluminio, che hanno un peso di gran lunga inferiore, rispetto a quelle in lamiera di acciaio. Il costo è superiore, ma l’alluminio ha altri importanti punti di forza, come la grande lavorabilità e la eccellente riciclabilità. Le caratteristiche meccaniche non sono comunque tali da consentire la realizzazione di parti molto sollecitate, come alberi, ingranaggi e via dicendo.

Il titanio: uno dei metalli migliori, ma anche uno dei più costosi

L’acciaio può essere sostituito vantaggiosamente dal titanio, che ha una densità del 42% inferiore, con una resistenza a trazione analoga (ma il modulo elastico è minore). Il vero problema che impedisce una adozione diffusa di questo materiale sulle auto di serie è il costo proibitivo. Per quelle da competizione è un altro discorso, ovviamente.

La forma e le dimensioni dei componenti sono legate in buona misura alle caratteristiche meccaniche del materiale impiegato. Se ad esempio si passa da un acciaio dalle caratteristiche mediocri (ma economico!) a uno altoresistenziale, si potranno impiegare spessori minori, ottenendo di conseguenza una diminuzione del peso.

Lo stesso può avvenire se si passa da una lega di alluminio tradizionale a una di nuova generazione, contenente litio o scandio. Dunque non è solo adottando materiali con una minore densità che si può ottenere una maggiore leggerezza degli organi meccanici, e perciò anche della vettura…